Preliminary investigation of dry tribochemical mechanical polishing of single crystal SiC substrates

-

摘要: 针对碳化硅(SiC)基片在抛光过程中效率低、费用高、环境污染大等问题,提出了一种在干式状态下对SiC基片进行摩擦化学机械抛光的方法(dry tribochemical mechanical polishing, DTCMP)。探究不同工艺参数(磨料种类、磨粒粒径、磨粒含量、抛光盘转速、抛光载荷、固相氧化剂含量)对单晶SiC基片抛光效率和表面质量的影响规律。研究结果表明:金刚石磨粒更适合SiC的摩擦化学机械抛光;当磨粒粒径为W1,磨粒质量为4 g,抛光盘转速为70 r/min,抛光载荷为20.685 kPa,固相氧化剂过碳酸钠添加量为10 g时,其为最优工艺参数。采用最优工艺参数对表面粗糙度约为20 nm的单晶6H-SiC基片进行干式抛光加工,最终获得表面粗糙度Ra为3.214 nm。DTCMP方法抛光SiC基片比水基抛光法热量损失少,所产生的界面温度更高,反应所需的活化能更低,可以实现SiC基片的绿色、高效和高质量抛光。

-

关键词:

- SiC基片 /

- 干式摩擦化学机械抛光 /

- 材料去除率 /

- 表面粗糙度

Abstract: Aiming at the issues of low efficiency, high cost, and environmental pollution associated with silicon carbide (SiC) substrates in the polishing process, a method of tribochemical mechanical polishing of SiC substrates in the dry state (Dry Tribochemical Mechanical Polishing, DTCMP) is proposed. The effect of different process parameters (abrasive type, abrasive size, abrasive content, polishing plate speed, polishing load, solid phase oxidant content) on the polishing efficiency and surface quality of single-crystal silicon carbide substrates was investigated. The results show that diamond abrasive is more suitable for the tribochemical mechanical polishing of silicon carbide. Optimal test parameters are achieved when the abrasive size is W1, the abrasive content is 4 g, the polishing plate speed is 70 r/min, the polishing load is 20.685 kPa, and the solid phase oxidant sodium percarbonate is added at 10 g. Single-crystal 6H-SiC substrates with a surface roughness of approximately 20 nm were polished using the optimal process parameters, finanlly resulting in a surface roughness of Ra of 3.214 nm. The DTCMP method for polishing SiC substrate has less heat loss than water-based polishing method, enabling higher interface temperature and lower activation energy required for reactions. This method can realize green, efficient and high-quality polishing of SiC substrates. -

单晶碳化硅(SiC)作为一种新型高性能半导体材料,具有耐高温、宽带隙、导热性好、抗辐射能力强、与外延GaN晶体更好的匹配等特殊性能,被广泛应用于微电子、光电子、航空航天和医疗领域[1-3]。其巨大的应用潜力吸引了许多研究者的关注。在制造基于SiC衬底材料的半导体器件时,要求衬底材料具有原子级光滑且无损伤的表面,否则就会影响器件性能[4]。然而SiC的高硬度和高化学稳定性,对其抛光加工难度很大,其材料去除率(MRR)较低,通常小于8.3 nm/min,这使得SiC以经济成本实现高质量、高精度、高效率的加工面临严峻挑战[5]。

当前SiC基片的制造过程包括切割、粗研磨、精研磨和抛光[6]。在SiC基片的抛光技术中机械抛光[7]、电化学机械抛光[8]、等离子体辅助抛光[9]、刻蚀抛光[10]、紫外光辅助抛光[11]、磁流变抛光[12]等不仅需要高温和大功率,而且所需的设备较为复杂。化学机械抛光(chemical mechanical polishing,CMP) [13]虽然是目前公认的可实现全局纳米级超光滑平坦化的技术,但CMP的MRR较低,且往往使用了大量强酸、强碱、强氧化,甚至有毒的抛光浆液,会对环境造成较大污染,不符合绿色环保、可持续的制造理念[14]。相比之下,摩擦化学机械抛光是一种以摩擦化学磨损去除材料的表面技术,具有去除率高、表面平整、残余应力低、成本低、化学污染少的特点[15-16]。SU等[16]通过制备研磨膏对SiC基片进行摩擦化学机械抛光试验,研究了不同研磨工艺参数对SiC基片研磨加工质量的影响,发现磨粒尺寸对MRR影响最大。ZHU等[17]采用不含磨粒的抛光液,仅使用H2O2、CrO3及KMnO4等氧化剂溶液对SiC基片进行了摩擦化学机械抛光试验,发现当CrO3溶液的质量分数为3%时,MRR最高,工件表面粗糙度(Ra)小于1 nm,并且没有观察到表面损伤和划痕。LIN等[18]使用铸铁、304不锈钢、黄铜等金属抛光盘对SiC基片进行摩擦化学机械抛光,仅使用水溶液与丙酮溶液作为抛光液,发现SiC基片表面发生了摩擦化学反应,其表面以摩擦化学方式去除,但最终的MRR仅约为1 nm/min。

梳理文献发现,尽管已有学者对SiC基片开展了大量的摩擦化学机械抛光研究,但SiC基片的抛光大都基于水基抛光液进行的,存在污染大、抛光效率低、抛光液不可回收、表面和亚表面损伤严重等问题,从而制约了单晶SiC基片的大规模生产与应用。而干式状态下的SiC基片抛光所产生的界面温度更高,使固相氧化物质更容易和SiC基片表面发生摩擦化学反应并生成易去除的氧化层,具有抛光效率高、磨料易处理、环境污染少等优点。因此,为进一步提高SiC基片的抛光效率,降低污染,在干式状态下开展了对SiC基片的摩擦化学机械抛光试验研究。

1. 试验

1.1 材料与设备

试验样品采用的是直径为50.8 mm的N型6H-SiC单晶片的Si面,抛光前先在固结磨粒研磨盘上研磨,使其Ra达到(20 ± 2)nm。采用聚氨酯抛光垫,每次试验换一张新的抛光垫。采用麦克林生化科技股份有限公司生产的Na2CO3-1.5H2O2。试验使用郑州鑫智抛磨材料有限公司生产的金刚石磨粒,以及郑州白鸽磨料磨具有限公司生产的氧化铝(Al2O3)磨粒。

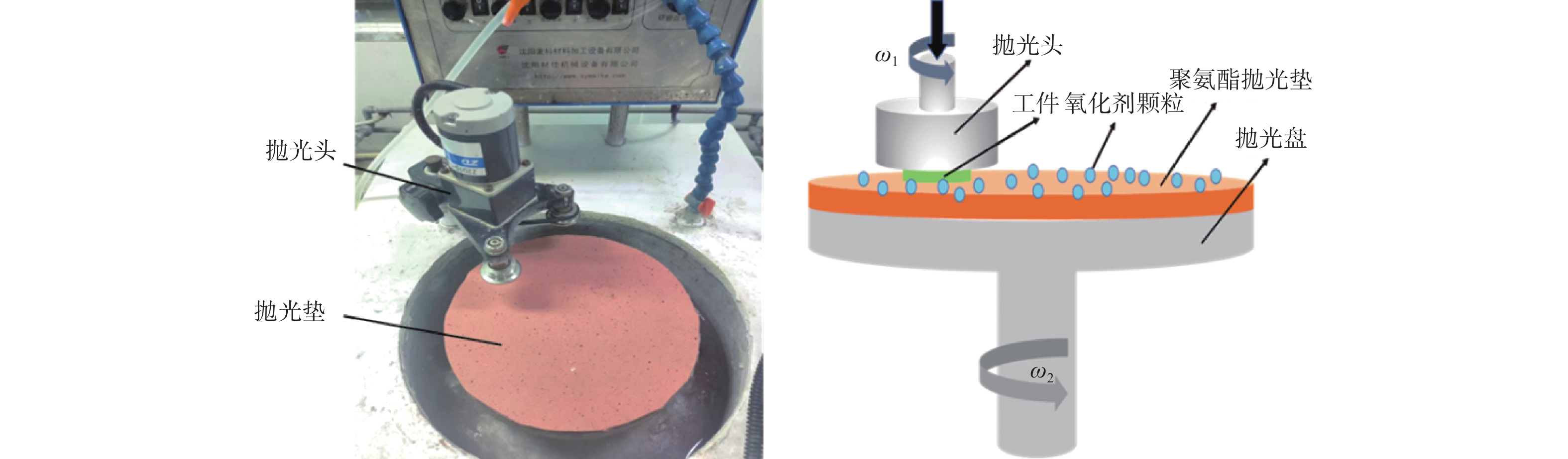

抛光试验使用的是沈阳麦科材料加工设备有限公司生产的ZPY230型旋转摆动重力抛光机,摩擦化学机械抛光装置如图1所示。

1.2 试验方法

选取磨粒粒径、抛光载荷、抛光盘转速、工件转速、固相氧化剂含量等工艺参数作为研究对象,将加工时间设为30 min,进行摩擦化学抛光试验。试验采用金刚石微粉作为磨料,Na2CO3-1.5H2O2作为固相氧化剂。抛光时将磨料和氧化剂粉末在烧杯中混合并搅拌均匀,然后均匀撒到抛光垫上。加工工艺参数见表1。试验时磨粒粒径为W1;磨粒质量为4 g;抛光盘转速为60 r/min;抛光载荷为13.79 kPa;固相氧化剂Na2CO3-1.5H2O2添加量为10 g;抛光时间为30 min。在进行单因素试验时分别改变其中相应的变量。

表 1 加工工艺参数Table 1. Processing parameters参数 类型和取值 抛光机 ZYP230 抛光垫 聚氨酯抛光垫 磨料类型 金刚石、氧化铝 磨粒粒径 d / μm 0.35,1.00,3.50,7.00 磨粒质量m1 / g 2,4,6,8 氧化剂 Na2CO3-1.5H2O2 固相氧化剂质量m2 / g 0,5,10,15,20 抛光载荷P/ kPa 6.895,13.790,20.685,27.580 抛光盘转速v/ (r·min−1) 50,60,70,80 抛光时间t/ min 30 试验前,用石蜡将SiC基片粘贴到载物台的中心,并在超净实验室环境下对其Si面进行抛光。每次试验后,使用去离子水和乙醇将SiC基片反复清洗,然后将样品烘干,使用精度为0.01 mg的德国Sartorius CP225D电子精密天平计算SiC基片抛光前后的重量。每次试验的SiC基片的材料去除率为:

$$ MRR=\frac{\Delta M}{\rho {r}^{2}{\text{π}} t}\times {10}^{7} $$ (1) 式中:MRR为材料的去除率,nm/min;ρ为SiC基片的密度,取值3.2 g/cm3;∆M为工件抛光前后的质量差,g;r为材料的半径,cm;t为抛光时间, min。

采用LEICA DM 2500莱卡金相显微镜对抛光后的SiC基片的表面形态进行表征,使用布鲁克三维表面轮廓仪(ContourGT-K)测量样品抛光前后的表面粗糙度和三维形貌,分别测量SiC基片上5个不同位置的粗糙度(Ra),然后计算平均粗糙度并将其作为最终试验结果。

2. 结果与讨论

2.1 磨料的选择

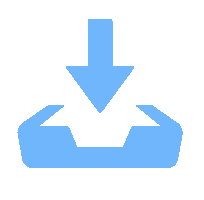

为实现SiC基片高效率、高平整度的抛光工艺,磨料是一个关键参数。为了选择合适的磨料,使用粒径为1 μm的金刚石(莫氏硬度为10.0)和1 μm的Al2O3(莫氏硬度为9.0)分别作为磨料对SiC基片进行抛光试验。图2为SiC基片抛光前后的表面形貌。图2a为SiC基片抛光前Si面的初始表面,从中可以看出其存在大量的划痕和凹坑,表面质量较差。图2b为使用金刚石磨粒干式抛光后的表面形貌,与初始表面相比,其表面质量得到明显改善,没有深划痕,表面只残留少量微小凹坑。图2c为使用Al2O3磨粒干式抛光后的表面形貌,与初始表面相比,其表面质量有了稍微改善,但是表面还残留大量先前工艺留下的划痕和凹坑,这是由于Al2O3磨粒的硬度低于SiC基片的硬度,并不能对SiC基片表面产生高效划擦。由此可知,不同磨粒处理后的SiC基片的表面质量是不同的,其中采用金刚石作为磨粒比Al2O3具有更佳的表面质量。

2.2 磨粒粒径的影响

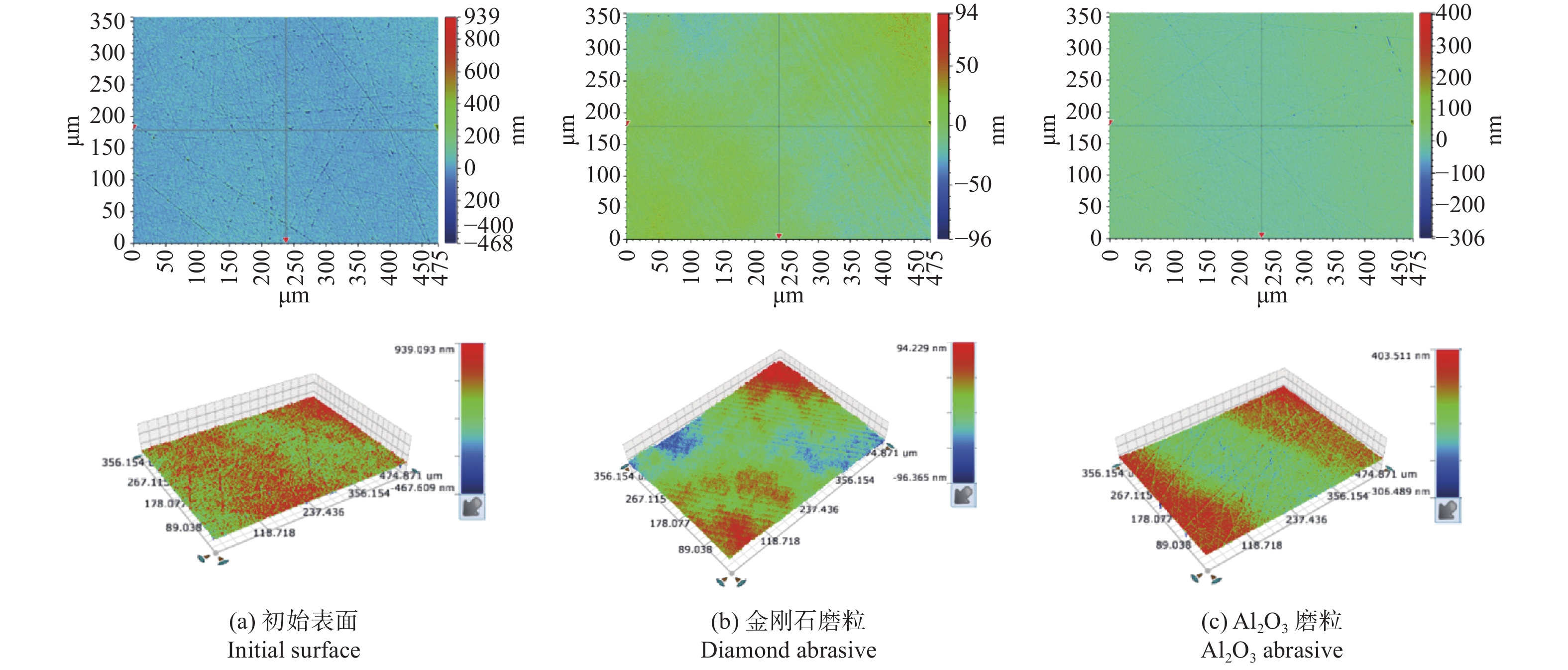

图3为不同粒径的金刚石磨料对MRR和Ra的影响。由图3可知,随着金刚石磨粒粒径的增大,MRR先增大后减小,而相对应的Ra先略微减小,后急剧增大,并在磨粒粒径为1 μm时达到最小。这是由于随着磨粒粒径增大,单位面积内有效作用磨粒数减少,对SiC基片表面的划擦减少,表现为MRR减小。随着磨粒粒径进一步增大,大粒径磨粒会对SiC基片造成较深的划痕,因此Ra急剧增大。当磨粒粒径为1 μm时,Ra最小。

图4为不同粒径的金刚石磨粒抛光SiC基片后的表面形貌。由图4a可知,当磨粒粒径为0.35 μm时,SiC基片表面存在不连续划痕和一些凹坑,这可能是由于纳米级磨料本身的团聚现象对最终的加工效果造成了影响。由图4c和图4d可知,当磨粒粒径大于1 μm时,SiC基片表面开始陆续出现大量划痕和凹坑,其表面质量变差,这是由于在抛光盘的转动下,大粒径金刚石磨粒对SiC基片表面产生了更大的划擦、冲击和滚压,使其表面质量变差。

2.3 磨粒含量的影响

为了分析磨粒含量对SiC基片抛光效果的影响并确定最佳磨粒含量,分别使用质量为2,4,6,8 g的金刚石磨粒对SiC基片进行摩擦化学机械抛光试验,结果如图5所示。由图5可知,随着磨粒含量的增大,MRR一直增大,而相对应的Ra却是先减小后增大。当磨粒质量大于4 g时,磨粒的机械作用逐渐达到最强,表现为MRR增幅变慢。随着磨粒含量持续增大,磨粒会发生团聚吸附现象,在抛光垫和基片之间发生滚压,导致Ra略微增大。当磨粒质量为4 g时,Ra达到最小,此时的MRR也高达18.5 nm/min,相比之下更适合SiC基片的干式抛光加工。

2.4 固相氧化剂含量的影响

抛光粉中的Na2CO3-1.5H2O2是SiC基片发生摩擦化学反应的必要条件,其含量的大小决定了SiC基片摩擦化学反应的效果。因此,采用质量分别为0,5,10,15 g的Na2CO3-1.5H2O2干粉对SiC基片进行干式摩擦化学机械试验,结果如图6所示。由图6可知:当Na2CO3-1.5H2O2质量为0时(即只有磨粒机械作用时),MRR最小,Ra较大;当Na2CO3-1.5H2O2质量为0~10 g以内时,随着其含量增大,MRR增大,Ra不断减小。这是由于随着Na2CO3-1.5H2O2含量的增大,生成的氧气量逐渐增大,在抛光垫和基片之间容易形成微区富氧环境,并在摩擦高温作用下,SiC基片表面生成的易去除的氧化层的厚度逐渐增加,MRR也随之增大,Ra减小。当Na2CO3-1.5H2O2质量为10 g时,此时Ra最小,MRR达到最大。

图7为不同含量的固相氧化剂对SiC基片抛光后的表面形貌。由图7a可知,当固相氧化剂质量为0 g时,由于没有氧化剂的化学作用,材料去除主要靠磨粒的划擦和滚轧,SiC基片抛光后有明显的划痕。由图7b~图7d的变化可知,随着固相氧化剂含量增大,化学作用增强,化学作用和机械作用逐渐达到平衡,SiC基片表面质量逐步变好。然而,当固相氧化剂含量过大时,氧化剂粉末会阻碍抛光垫与基片的接触,使金刚石磨粒不能有效出露,此时的磨粒在抛光粉的包裹下主要以“三体摩擦”滚压的方式去除材料[19],使SiC基片表面出现凹坑,从而导致抛光效果变差。

2.5 抛光载荷的影响

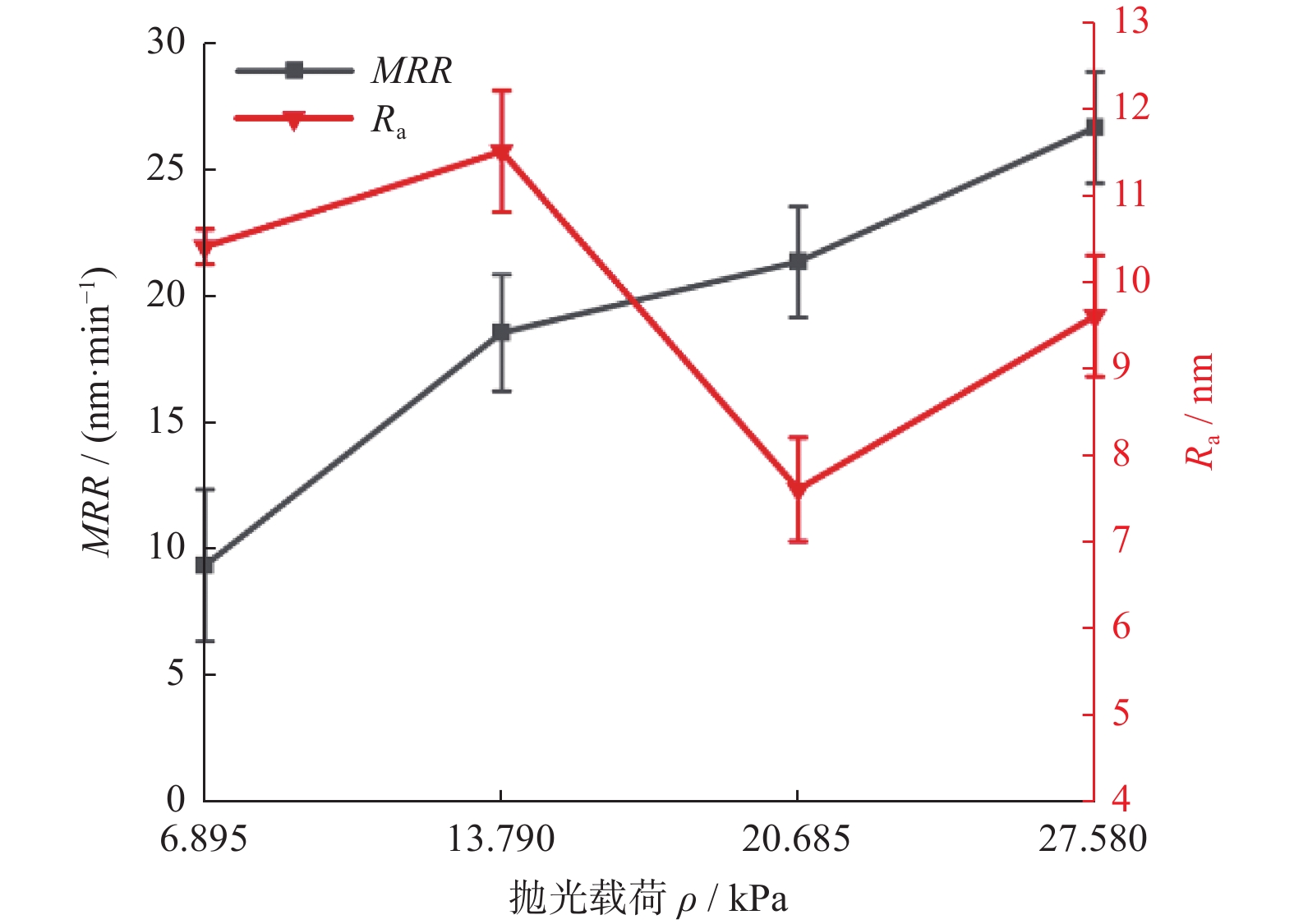

为了研究抛光载荷对MRR和Ra的影响,在磨粒粒径、磨粒含量及抛光盘转速一致的情况下,改变抛光载荷以进行试验。由图8可知,MRR随着抛光载荷的增大逐渐增大,而相对应的Ra却是先增大后减小,然后再增大。抛光载荷的作用可以分为2个部分,一部分作用于SiC基片和抛光垫的凹凸处,而另一部分作用于磨粒。当抛光载荷较小时,SiC基片和抛光垫之间的间隙较大,间隙中固相氧化剂粉末较多,此时磨粒不能完全出露,机械作用弱,不能有效去除材料表面的粗糙峰,导致Ra较大。当抛光载荷较大时,SiC基片与抛光垫之间的间隙变小,固相氧化剂不能充分进入间隙中,化学作用减弱,磨粒的机械作用增强,使得划擦加剧,导致MRR增大,Ra增大。当抛光载荷为20.685 kPa时,Ra达到最低值,更适合SiC基片的干式抛光加工。

2.6 抛光盘转速的影响

图9为抛光盘转速对MRR和Ra的影响。由图9可知:当抛光盘转速不断增大时,Ra先减小后增大,而MRR先增大后减小。这表明抛光盘转速不一样,所对应的加工效果也不一样。当抛光盘转速为50 r/min时,虽然氧化剂和SiC基片能够充分接触,但此时转速低,机械作用弱,因此MRR较小。当抛光盘转速为60 r/min时,机械作用进一步增强,MRR随之增大。当抛光盘转速达到70 r/min时,由于转速过大,出现了抛光粉还未发挥作用就被甩出的现象,此时摩擦作用加剧,MRR显著减小,Ra开始增大。当抛光盘转速为70 r/min时,Ra最小,且MRR较大,更适合SiC基片的干式抛光加工。

2.7 优化结果

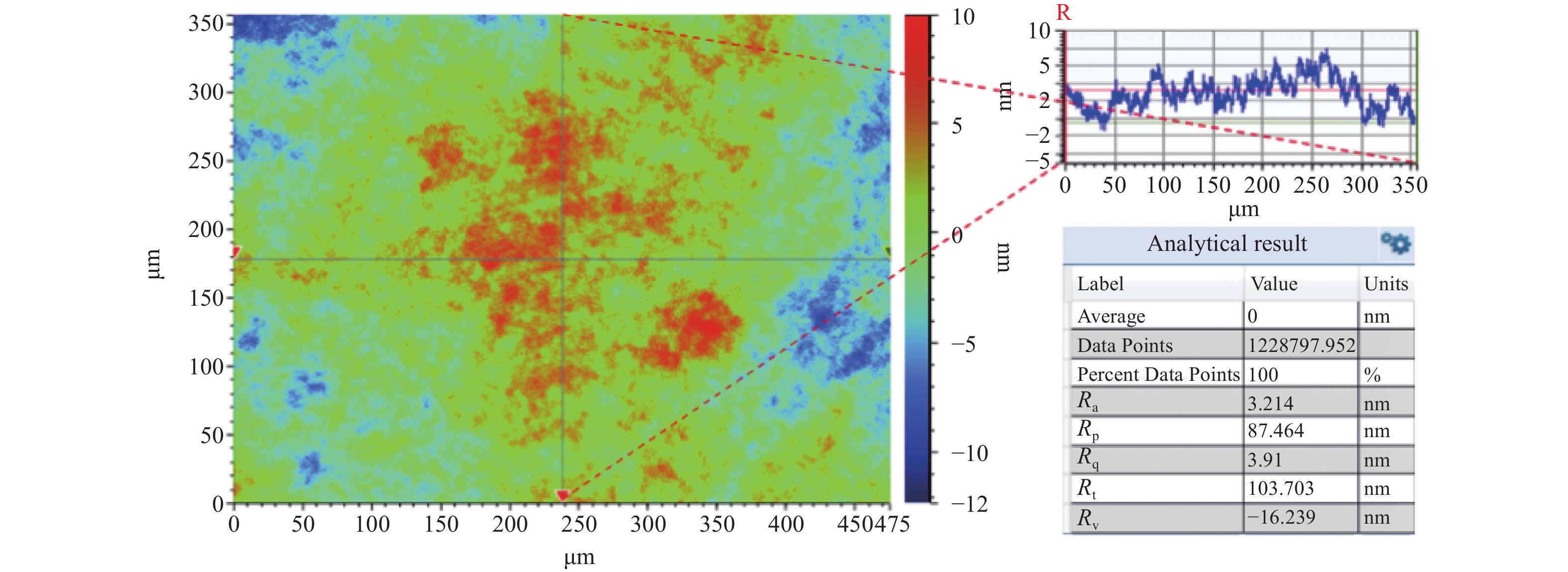

根据以上单因素试验结果,选用磨粒粒径为W1的金刚石、磨粒质量为4 g、固相氧化剂Na2CO3-1.5H2O2添加量为10 g、抛光载荷为20.685 kPa、抛光盘转速为70 r/min,对Ra约为20 nm的SiC基片进行60 min的干式抛光,之后采用白光干涉仪检测其抛光后的表面形貌,结果如图10所示。由图10可知,SiC基片抛光后的表面没有明显划痕,表面质量明显提高,最终获得的Ra为3.214 nm。

3. 单晶SiC基片的干式摩擦化学机械抛光原理分析

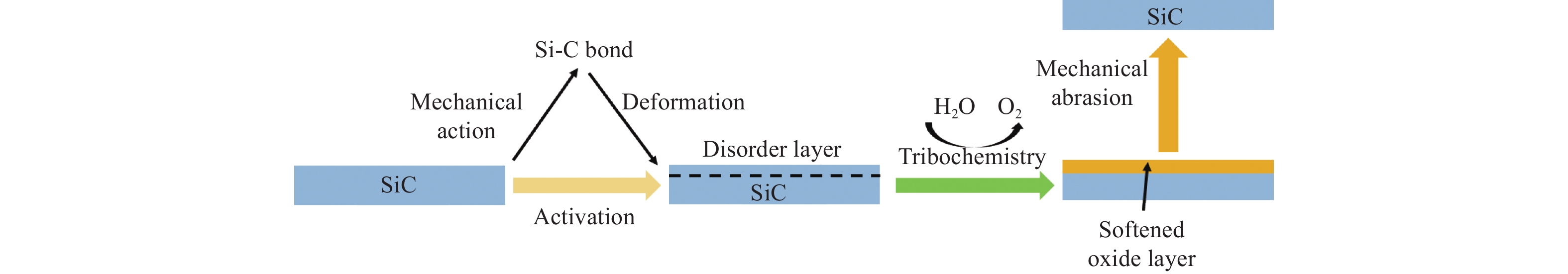

不同于一般的化学机械抛光,单晶SiC基片的干式摩擦化学机械抛光是基于摩擦化学反应的抛光技术,其具体抛光原理如图11所示。首先,利用高硬度磨粒在抛光盘机械转动的带动下对SiC基片表面产生巨大应力(切向力和法向力),导致基片表面无序化[20],削弱Si-C键的结合强度,降低Si-C键与氧化物质之间发生反应的活化能[21],使氧化物质和无序层更容易发生反应。其次,在干式状态下界面区间更容易达到“闪点温度”[22],高“闪点温度”会进一步降低反应所需要的活化能,使SiC基片更容易被氧化。然后,固相氧化物质在剧烈的摩擦下生成大量氧气,形成的微区富氧环境会和SiC基片表面发生摩擦化学反应并生成更易去除的氧化层。最后,通过磨粒的机械作用将氧化层不断去除,其反应原理如式(2) ~ (6)所示[23]。

$$ {\mathrm{N}\mathrm{a}}_{2}{\mathrm{C}\mathrm{O}}_{3}-1.5{\mathrm{H}}_{2}{\mathrm{O}}_{2}\mathop\longrightarrow\limits^{{摩擦高温}}{\mathrm{N}\mathrm{a}}_{2}{\mathrm{C}\mathrm{O}}_{3}\cdots 1.5{\mathrm{H}}_{2}{\mathrm{O}}_{2}\cdot {\mathrm{H}}_{2}\mathrm{O}] $$ (2) $$ \begin{split} &[{\mathrm{N}\mathrm{a}}_{2}{\mathrm{C}\mathrm{O}}_{3}\cdots 1.5{\mathrm{H}}_{2}{\mathrm{O}}_{2}\cdot {\mathrm{H}}_{2}\mathrm{O}]\mathop\longrightarrow\limits^{{{\text{H}}_{\text{2}}}\text{O}}{\mathrm{N}\mathrm{a}}_{2}{\mathrm{C}\mathrm{O}}_{3} +\\ &\qquad[1.5{\mathrm{H}}_{2}{\mathrm{O}}_{2}\cdot {\mathrm{H}}_{2}\mathrm{O}] \end{split}$$ (3) $$ \left[1.5{\mathrm{H}}_{2}{\mathrm{O}}_{2}\cdot {\mathrm{H}}_{2}\mathrm{O}\right]\to 2.5{\mathrm{H}}_{2}\mathrm{O} + 0.75{\mathrm{O}}_{2}\uparrow $$ (4) $$ \mathrm{S}\mathrm{i}\mathrm{C} + 2{\mathrm{O}}_{2}\to {\mathrm{S}\mathrm{i}\mathrm{O}}_{2} + {\mathrm{C}\mathrm{O}}_{2}\uparrow $$ (5) $$ \mathrm{S}\mathrm{i}\mathrm{C} + {\mathrm{O}}_{2} + {\mathrm{H}}_{2}\mathrm{O}\to {\mathrm{S}\mathrm{i}\mathrm{O}}_{2} + \mathrm{C}\mathrm{O}\uparrow + {\mathrm{H}}_{2}\uparrow $$ (6) 4. 结论

为提高SiC基片的抛光效率,降低污染,提出了一种干式摩擦化学机械抛光方法,重点研究了部分工艺参数对SiC基片MRR和Ra的影响规律,得出如下结论:

(1)与Al2O3磨料相比,金刚石磨料更适合SiC基片的干式摩擦化学抛光;采用金刚石磨粒抛光后,SiC基片的表面质量更好,MRR更大。

(2)探究了部分工艺参数对干式摩擦化学机械抛光效果的影响,通过单因素试验得出的优化结果为:磨料为金刚石;磨粒粒径为1 μm;磨粒质量为4 g;固相氧化剂质量为10 g;抛光盘转速为70 r/min;抛光载荷为20.685 kPa。用单因素试验得出的优化结果对SiC基片进行60 min的干式抛光,最终获得的Ra为3.214 nm,且抛光后的SiC基片表面光滑平整,无明显划痕和破碎凹坑。

(3)干式摩擦化学机械抛光可以避免传统CMP中抛光液对摩擦温度损失严重的问题,更加绿色环保。此外,干式摩擦化学机械抛光时所产生的界面温度更高,降低了反应的活化能,使固相氧化物质和SiC基片表面更容易发生摩擦化学反应并生成易去除的氧化层,抛光效率更高。

-

表 1 加工工艺参数

Table 1. Processing parameters

参数 类型和取值 抛光机 ZYP230 抛光垫 聚氨酯抛光垫 磨料类型 金刚石、氧化铝 磨粒粒径 d / μm 0.35,1.00,3.50,7.00 磨粒质量m1 / g 2,4,6,8 氧化剂 Na2CO3-1.5H2O2 固相氧化剂质量m2 / g 0,5,10,15,20 抛光载荷P/ kPa 6.895,13.790,20.685,27.580 抛光盘转速v/ (r·min−1) 50,60,70,80 抛光时间t/ min 30 -

[1] GOEL S. The current understanding on the diamond machining of silicon carbide [J]. Journal of Physics D:Applied Physics,2014,47(24):243001. doi: 10.1088/0022-3727/47/24/243001 [2] 何艳. 光催化辅助抛光碳化硅晶片工艺及机理研究 [D]. 沈阳: 沈阳工业大学, 2019.HE Yan. Study on the technique and mechanism of photocatalysis assisted polishing silicon carbide wafer [D]. Shenyang: Shenyang University of Technology, 2019. [3] 李洁静. SiC单晶基片固结磨粒摩擦化学机械研磨研究 [D]. 新乡: 河南科技学院, 2019.LI Jiejing. Study on friction chemical mechanical lapping of SiC single crystal substrate with fixed abrasives [D]. Xinxiang: Henan Institute of Science and Technology, 2019. [4] CHEN G, NI Z, XU L, et al. Performance of colloidal silica and ceria based slurries on CMP of Si-face 6H-SiC substrates [J]. Applied Surface Science,2015(359):664-668. [5] 刘宁, 朱永伟, 李学, 等. 硬脆材料平面研抛的材料去除机理研究进展 [J]. 材料导报,2022,36(7):86-97.LIU Ning, ZHU Yongwei, LI Xue, et al. Research progress of material removal mechanism in plane lapping and polishing of hard-brittle materials [J]. Materials Reports,2022,36(7):86-97. [6] 梁华卓, 付有志, 何俊峰, 等. 单晶SiC基片的磁流变化学复合抛光 [J]. 金刚石与磨料磨具工程,2022,42(1):129-135. doi: 10.13394/j.cnki.jgszz.2021.0108LIANG Huazhuo, FU Youzhi, HE Junfeng, et al. Magnetorheological chemical compound polishing of single crystal SiC substrate [J]. Diamond & Abrasives Engineering,2022,42(1):129-135. doi: 10.13394/j.cnki.jgszz.2021.0108 [7] ZHANG P, YANG J, LI L. Trajectory uniformity of the double-sided mechanical polishing of SiC single crystal substrate [J]. Materials Science in Semiconductor Processing,2020(107):104814. [8] 王磊, 吴润泽, 牛林, 等. 碳化硅晶体电化学机械抛光工艺研究 [J]. 金刚石与磨料磨具工程,2022,42(4):504-510.WANG Lei, WU Runze, NIU Lin, et al. Study on electrochemical mechanical polishing process of silicon carbide crystal [J]. Diamond & Abrasives Engineering,2022,42(4):504-510. [9] DENG H, ENDO K, YAMAMURA K. Damage-free finishing of CVD-SiC by a combination of dry plasma etching and plasma-assisted polishing [J]. International Journal of Machine Tools and Manufacture,2017(115):38-46. [10] ZHANG L, DENG H. Highly efficient and damage-free polishing of GaN (0001) by electrochemical etching-enhanced CMP process [J]. Applied Surface Science,2020(514):145957. [11] YUAN Z, HE Y, SUN X, et al. UV-TiO2 photocatalysis-assisted chemical mechanical polishing 4H-SiC wafer [J]. Materials and Manufacturing Processes,2017,33(11):1214-1222. [12] DENG J, LU J, ZENG S, et al. Preparation and processing properties of magnetically controlled abrasive solidification orientation—solid-phase Fenton reaction lapping-polishing plate for single-crystal 4H-SiC [J]. Surfaces and Interfaces,2022(29):29. [13] 徐慧敏, 王建彬, 李庆安, 等. 碳化硅晶片的化学机械抛光技术研究进展 [J]. 现代制造工程,2022(6):153-161.XU Huimin, WANG Jianbin, LI Qing'an, et al. Research progress of chemical mechanical polishing technology of silicon carbide wafer [J]. Modern Manufacturing Engineering,2022(6):153-161. [14] ZHANG Z, LIU J, HU W, et al. Chemical mechanical polishing for sapphire wafers using a developed slurry [J]. Journal of Manufacturing Processes,2021(62):762-771. [15] MURATOV V A. Tribochemical polishing [J]. Annual Review of Materials Science,2002,30(1):27-51. [16] SU J, XU R, WANG Y, et al. Study on lapping paste of 6H–SiC single-crystal substrate in tribochemical mechanical lapping [J]. Journal of The Institution of Engineers (India):Series E,2020,101:141-148. [17] ZHU Z, MURATOV V, FISCHER T E. Tribochemical polishing of silicon carbide in oxidant solution [J]. Wear,1999,225-229:848-856. doi: 10.1016/S0043-1648(98)00392-5 [18] LIN Y C, KAO C H. A study on surface polishing of SiC with a tribochemical reaction mechanism [J]. The International Journal of Advanced Manufacturing Technology,2004,25(1/2):33-40. [19] 苏建修, 张学铭, 万秀颖, 等. 固结磨料研磨SiC单晶基片(0001)C面研究 [J]. 纳米技术与精密工程,2014,12(6):417-423.SU Jianxiu, ZHANG Xueming, WAN Xiuying, et al. Study on fixed abrasive lapping SiC single crystal substrate (0001) C Surface [J]. Nanotechnology and Precision Engineering,2014,12(6):417-423. [20] PRESSER V, KRUMMHAUER O, NICKEL K G, et al. Tribological and hydrothermal behaviour of silicon carbide under water lubrication [J]. Wear,2009,266(7/8):771-781. [21] WANG H, NIU F, CHEN J, et al. High efficiency polishing of silicon carbide by applying reactive non-aqueous fluids to fixed abrasive pads [J]. Ceramics International,2022,48(5):7273-7282. doi: 10.1016/j.ceramint.2021.11.288 [22] 刘雨薇, 张卫正, 叶福浩. 单个微凸体接触过程中的闪点温度研究 [J]. 西安交通大学学报,2016,50(3):90-93,126.LIU Yuwei, ZHANG Weizheng, YE Fuhao. Research on the flash temperature in single asperity contact [J]. Journal of Xi'an Jiaotong University,2016,50(3):90-93,126. [23] QI W, CAO X, XIAO W, et al. Study on the mechanism of solid-phase oxidant action in tribochemical mechanical polishing of SiC single crystal substrate [J]. Micromachines (Basel), 2021, 12(12). -

下载:

下载:

下载:

下载:

邮件订阅

邮件订阅 RSS

RSS