Study on removal mechanism of steel bonded cemented carbide material GT35 in cutting process

-

摘要: 为研究金刚石磨粒刀具切削钢结硬质合金GT35的微观刻划过程与材料去除机理,以单颗粒金刚石刻划实验为研究手段,分析其微观切削力的影响因素及材料的微观去除过程。通过单颗粒金刚石变切深实验发现,切削力与切痕截面积之间呈线性关系,获得的线性比例系数k的估计值可通过单颗粒金刚石等切深实验修正。随后,通过扫描电镜对GT35材料表面切痕形貌进行观测,并用激光共聚焦显微镜对其形貌进行三维建模,研究不同刻划深度下的材料去除模式。结果表明:修正后k(Fx)为0.026 29 N/μm2(R1=0.990 46),k(Fz)为0.046 42 N/μm2(R2=0.994 08); 调质GT35材料在多种切深下均以塑性去除为主,其中切痕底面呈现明显塑性剪切去除状态,切痕边缘位置呈现一定的脆性断裂状态。刀具在切削过程中会在刀尖处形成材料堆叠死区,引起刀具崩刃及磨损,且切痕表面形貌的形成与刀具磨损密切相关。

-

关键词:

- 单颗粒金刚石切削 /

- GT35钢结硬质合金 /

- 切削力模型 /

- 材料去除模式 /

- 磨削

Abstract: Single particle diamond cutting experiments are designed to research the micro scratching process and material removal mechanism of GT35 steel bonded cemented carbide. The value of linear scale coefficient k is estimated as well. The exact value of k is further confirmed by equal depth cutting experiment. Furthermore, the material removal approaches at different cutting depths are discussed by microscopic observation and three-dimensional morphology modeling by SEM and laser confocal microscope. It is observed that there is a linear functional relationship between cutting force and groove cross-sectional area. k (Fx) is 0.026 29 N/μm2(R2=0.990 46) and k (Fz) is 0.046 42 N/μm2(R2=0.994 08) after fitting. The quenched and tempered GT35 material is mainly plastic removal under various cutting depths, in which the bottom surface of the groove shows an obvious plastic shear removal state, and the edge shows a certain brittle removal state. During the cutting process, there will form a material stacking dead zone at the tool tip, causing tool edge collapse and wear. The formation of the surface morphology is closely related to tool wear. -

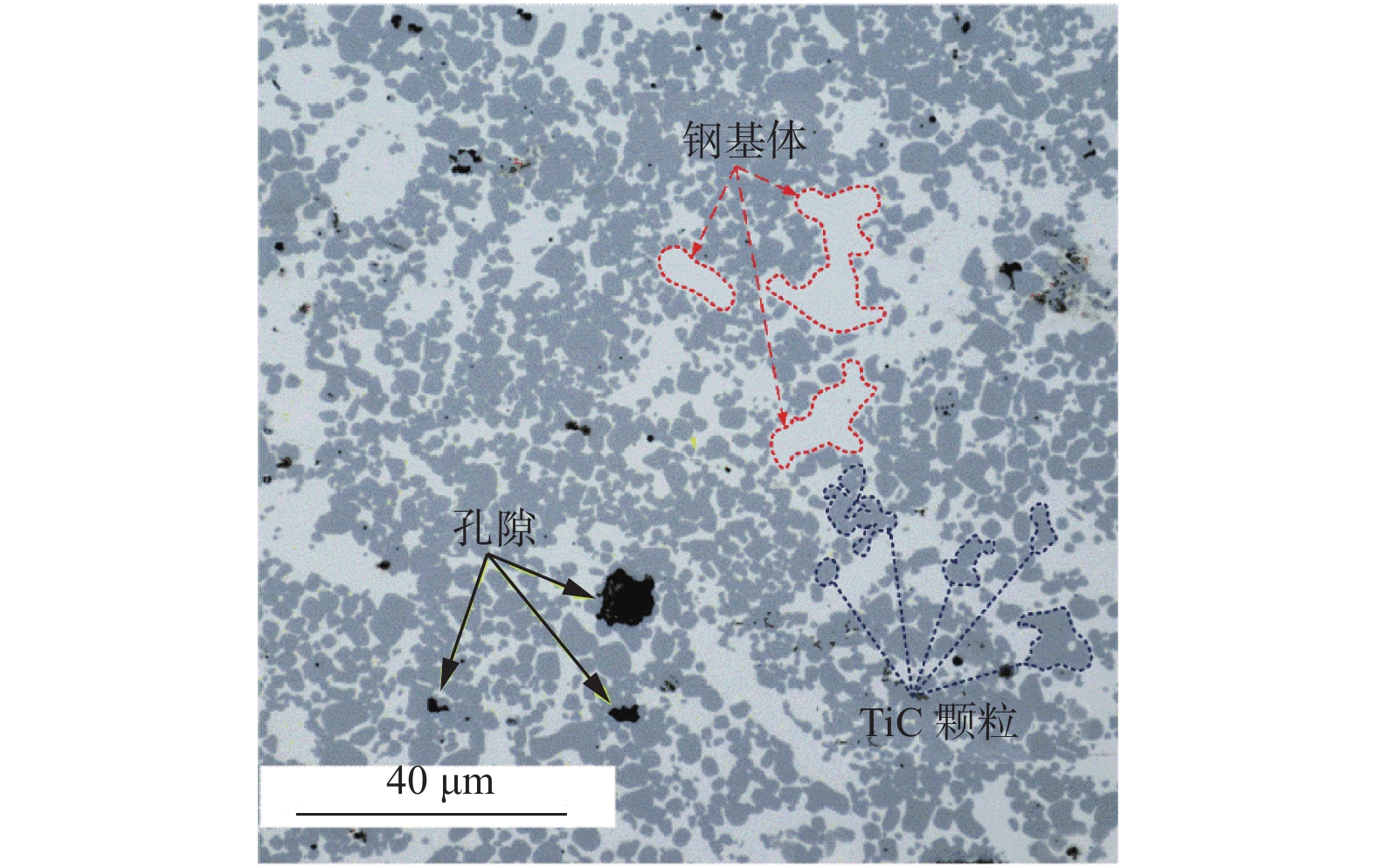

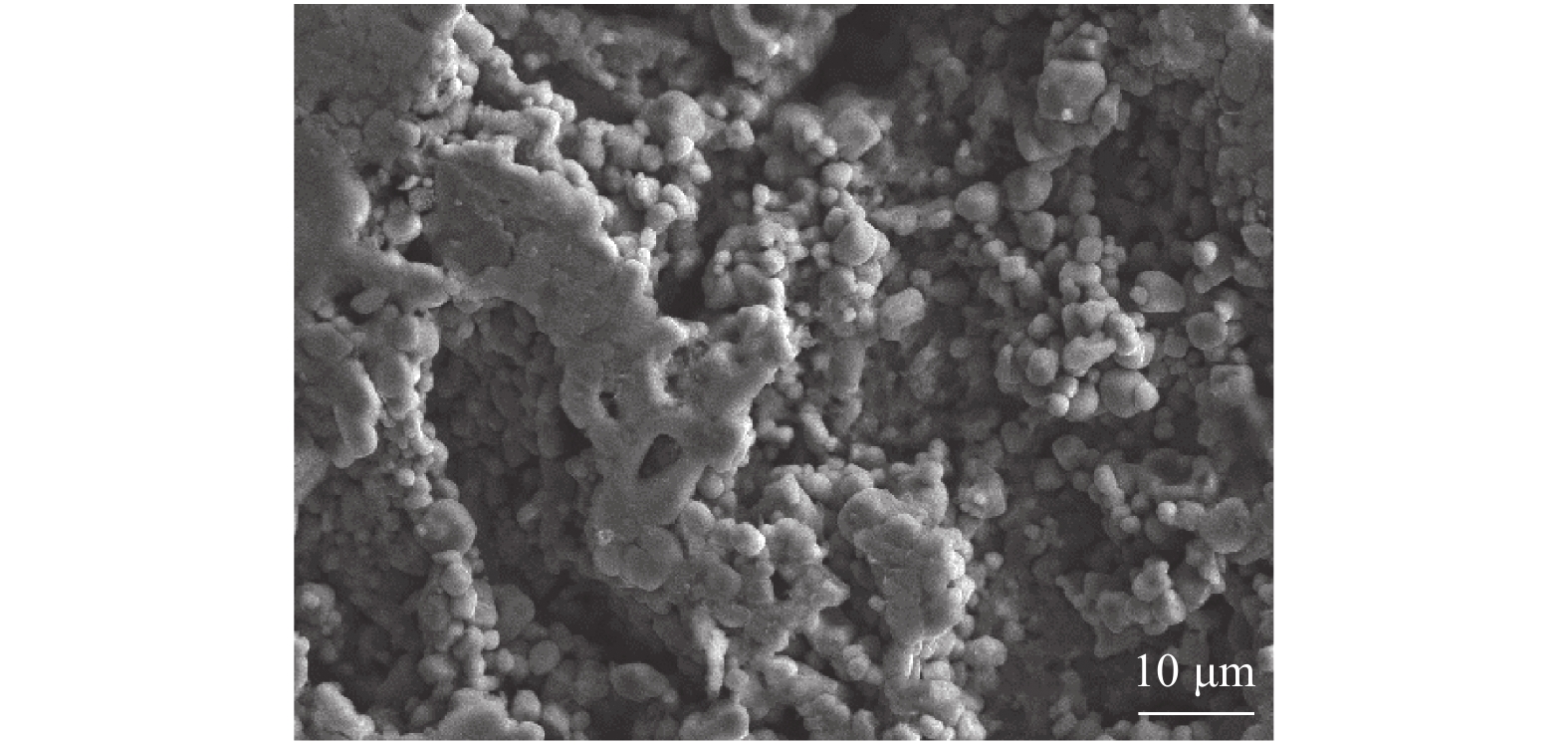

钢结硬质合金GT35是以TiC颗粒为硬质相,以铬钼钢为黏结相,以粉末冶金技术制造的一种金属陶瓷复合材料。该材料兼具硬质合金的高硬度、高耐磨性和铬钼钢的可加工性。材料表面微观结构如图1所示,材料的内部颗粒分布状态如图2所示。其中,细小的TiC颗粒弥散分布于铬钼钢基体中,呈现聚集的团链状分布,形成了高硬度骨架结构,有效提升了材料的硬度和耐磨性;同时,铬钼钢基体具有一定强度和韧性,可将硬质金属TiC颗粒黏结约束而形成材料的微观结构。

经调质处理后的GT35硬度可达85 HRA,同时具有较高的强度和冲击韧性(6.00 J/cm2), 其力学性能明显强于钨钴系硬质合金的(YG15淬火硬度为86 HRA,冲击韧性为2.05 J/cm2)。GT35被广泛应用于切削刀具[1-3]、冲压装备及模具[4-5]和航空航天惯性器件等领域[6-8]。在退火状态下,由于钢基体较软而TiC颗粒硬脆,具有类似钢材的机械加工性能,可采用车、铣、刨等常规冷加工工艺进行材料成形加工[9-11]。在调质后,钢基体迅速硬化,将TiC颗粒牢固镶嵌于基体中,形成了高硬度高耐磨的微观结构。在切削加工中,切削力大,刀具磨损严重,切削温度高,只能采用磨削或特种加工方法进行成形制造[12-14]。

目前,针对材料去除机理的研究,多采用划痕实验或单颗粒金刚石切削实验[15]。划痕引起的材料变形与断裂为材料的去除机理提供了重要信息[16]。周雯雯等[17]利用单颗磨粒划擦实验研究了SiCf /SiC材料的磨削损伤机理,发现纤维取向角对划痕形态影响较大。ZHOU等[18-19]对TiC颗粒增强钛合金PTMCs材料进行了连续单颗粒磨削过程仿真和实验验证,认为TiC颗粒是脆性断裂后去除,而基体为塑性去除,TiC颗粒内部缺陷和应力状态会对去除过程产生较大影响。ZHANG等[20]采用纳米压痕实验研究了GT35的力学性能和开裂行为,并将结果集成到GT35磨削表面粗糙度分析模型中,分析了磨削过程中金属和TiC颗粒的不同去除机理,认为TiC颗粒同时存在塑性和脆性去除。FARID等[21]研究了不同TiC颗粒质量分数的金属陶瓷材料的显微组织、力学性能和磨损性能,发现TiC含量越高,材料表面显微硬度越大,其耐磨性越强,TiC颗粒破碎后拔出脱落,而钢基体以微犁削的方式去除。张春河等[6]认为退火GT35材料磨削过程中的颗粒与基体存在严重的选择性去除现象,颗粒磨削量极小而基体磨削量极大,从而导致颗粒以脱落的形式去除。

目前,GT35材料切削工艺研究[23-24]较为成熟,而材料去除过程及去除模式等机理研究较为匮乏,得出的结论也有一定分歧。为探究调质GT35材料磨削去除过程,分析其去除机理,研究影响切削力的主要因素,开展以下研究:通过单颗粒金刚石变切深刻划实验,研究调质GT35材料去除过程,分析切痕形成过程,建立切向及法向切削力与切痕截面积的线性关系。进一步通过单颗粒金刚石等切深刻划实验验证该线性关系的正确性,并得出线性比例系数k的精确值。通过观测不同刻划深度下的材料表面形貌及金刚石刀尖磨损状态,分析调质GT35材料表面缺陷成因,并确定材料去除模式。

1. 实验条件与方法

工件材料为调质GT35,调质硬度不小于85 HRA,冲击韧性不小于6.00 J/cm2,其成分参数见表1。工件尺寸为10 mm × 10 mm × 5 mm, 对其进行双面精密磨抛处理,其宏观形貌如图3所示,放大后的工件表面可观测到TiC颗粒、钢基体及孔隙缺陷。处理后工件材料表面三维粗糙度Sa为0.02 μm,基本达到镜面效果。

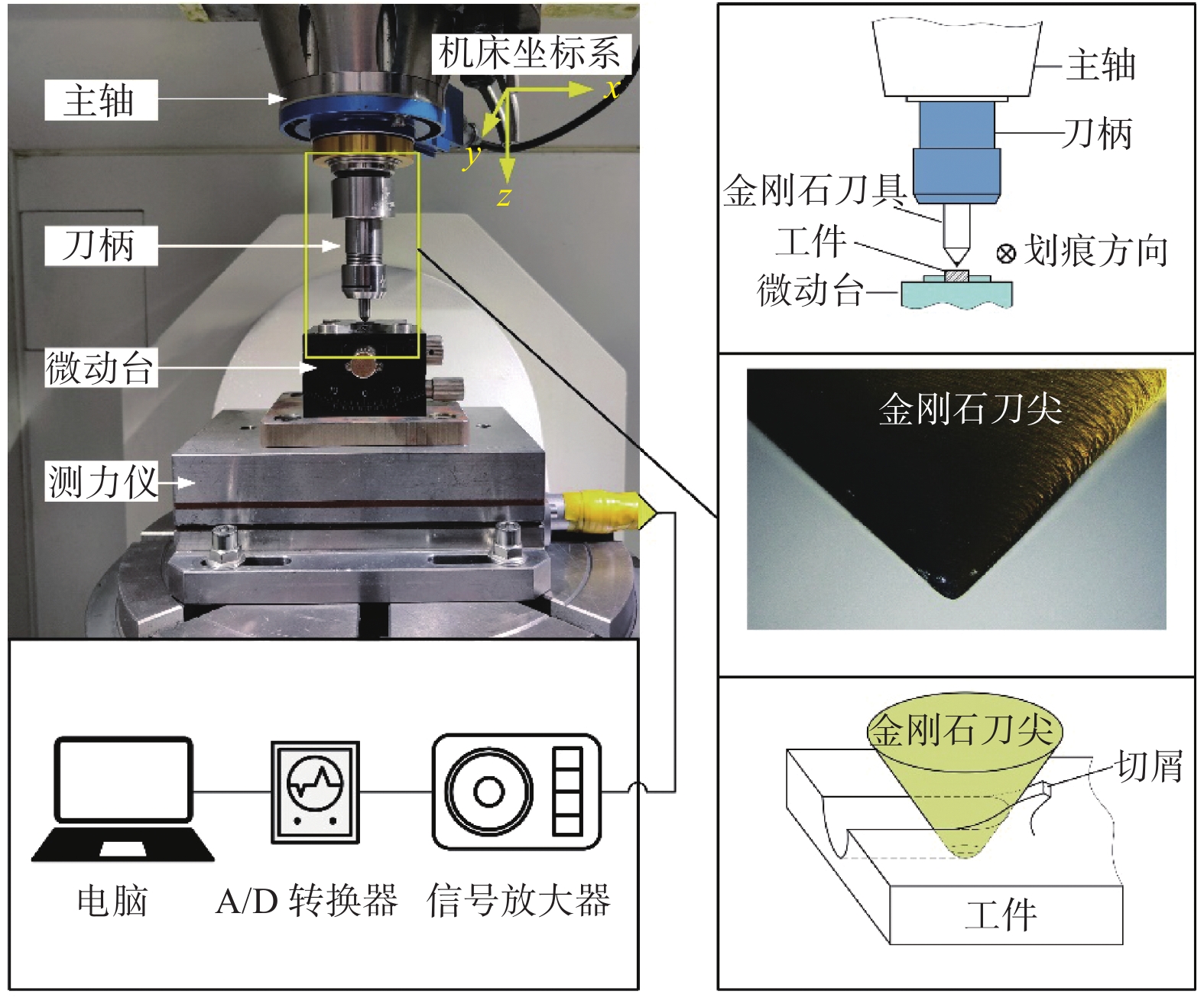

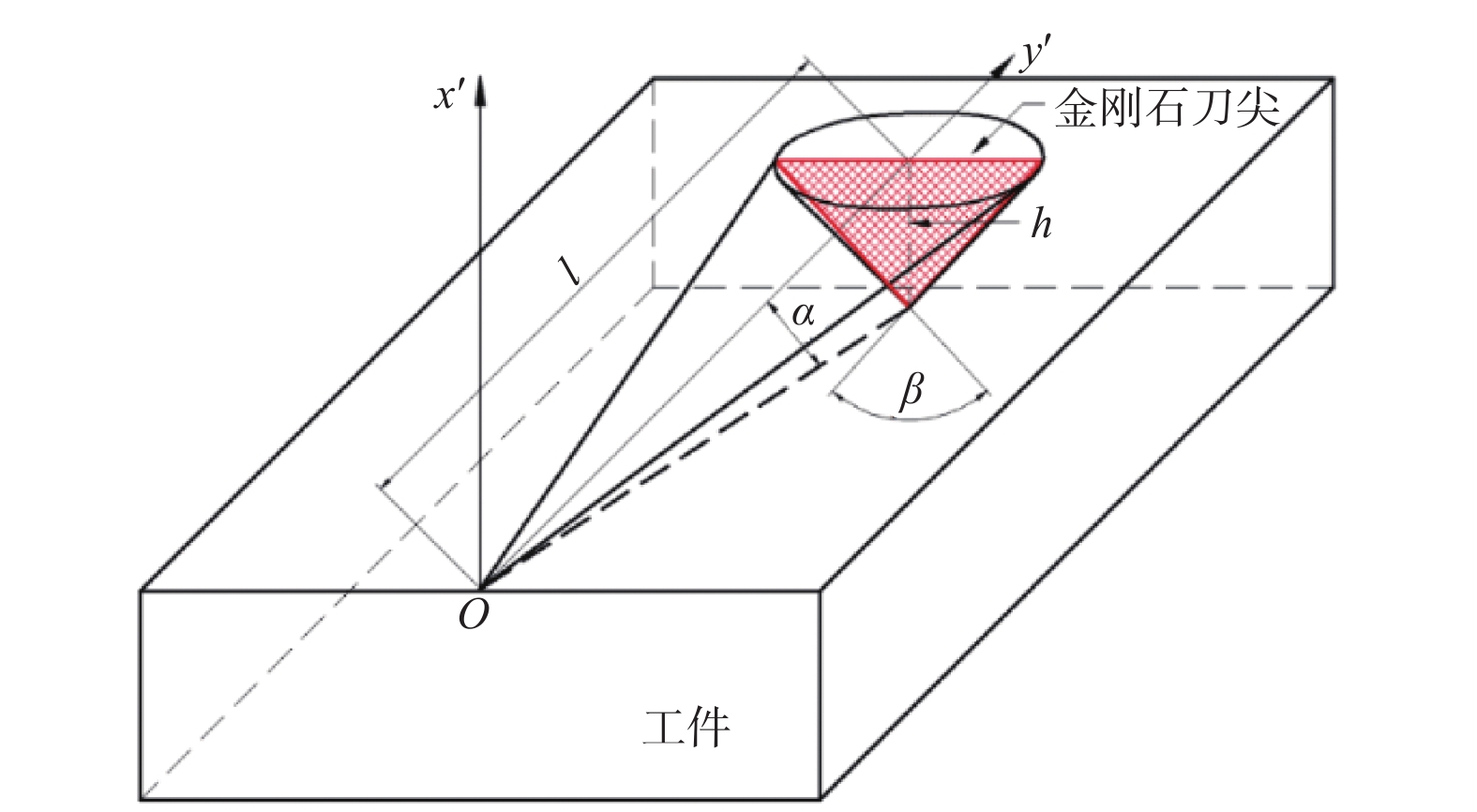

图4为基本实验设置。实验用机床为北京精雕科技有限公司的JDGR200T精雕机;刀具为锥形人造金刚石,刀具锥尖角为100°;将刀具装夹于机床主轴并锁紧。采用Kistler 9257b测力仪获取3个方向切削力数据。实验前用千分表调平测力仪,使其x,y,z轴与机床坐标轴完全重合以控制切削力的测量误差。测力仪上安装有二自由度旋转微动台,用于精细调整工件位置;工件材料通过转接板固定于微动台表面。实验中的具体切削参数如表2所示。

表 2 切削参数设置Table 2. Cutting parameter setting参数 数值 切削速度 v / (mm·s−1) 75 等切深 ap1 / μm 1.000,5.000,10.000,15.000,20.000 变切深 ap2 / μm 0~5.000 1.1 变切深刻划实验设置

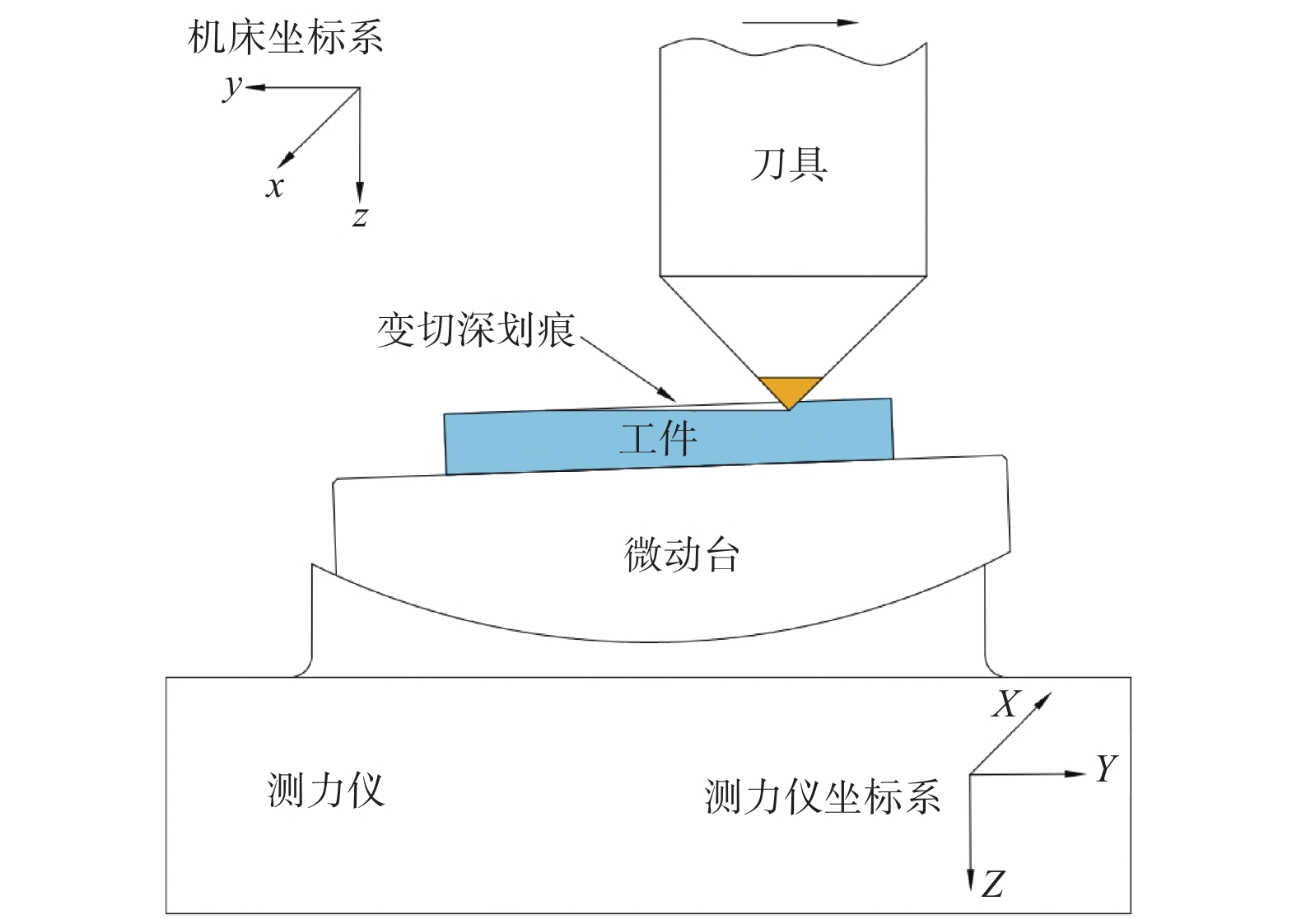

图5为GT35变切深刻划实验过程。将微动台绕测力仪坐标系的X轴进行偏摆后,使工件上表面与Y轴形成极小的夹角;利用千分表监测微动台角度偏移值,使其沿Y轴方向的高度差达到6 μm;实验中使机床工作台沿测力仪Y轴正方向水平进给,即可实现最大切深为5.000 μm的变切深刻划。

1.2 等切深实验设置

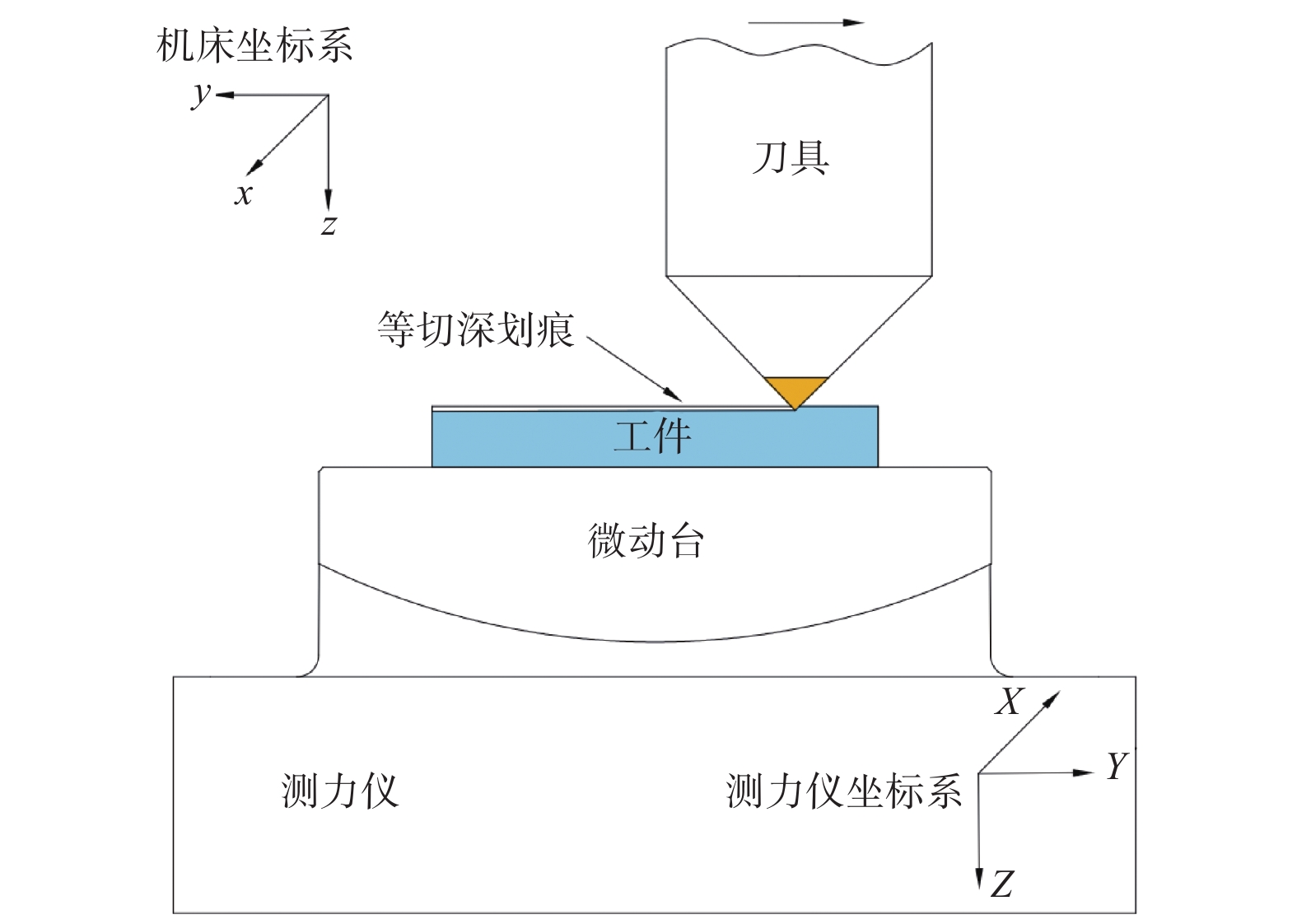

图6为GT35等切深刻划实验过程。首先调平工件,使其X、Y轴方向尺寸跳动不超过1 μm。每次切削均需重新对刀,对刀过程中使用测力仪进行监测。具体方法是使主轴向下缓速移动,在Z方向力发生跳动的瞬间停止进给,此时刀尖与工件接触,即可完成对刀。该方式虽然可以尽量减小对刀误差,但无法完全消除,刀具实际切深无法精准控制,尤其是在切深较小时影响较大,需要采用激光共聚焦显微镜对实际切痕深度及切痕截面积进行重新测量,消除对刀误差的影响。实验过程中,使工件沿机床y轴负方向以固定速度进给,每次实验固定切削深度,每组实验重复3次,每组切深需更换新刀,以控制刀具磨损对实验结果的影响,保留表面刻划形貌并测量切削力。

1.3 切痕截面积测量

受机床重复定位精度、金刚石刀尖形状精度、工件材料平面度等条件的限制,单颗粒金刚石实际切削深度与设置值有较大误差。因此需要在实验后重新测量切痕截面积。采用奥林巴斯LEXT™ OLS5000激光共聚焦显微镜对材料表面高度进行观测并建模,获取切痕截面积数据。

2. 实验结果与讨论

2.1 单颗粒金刚石变切深实验

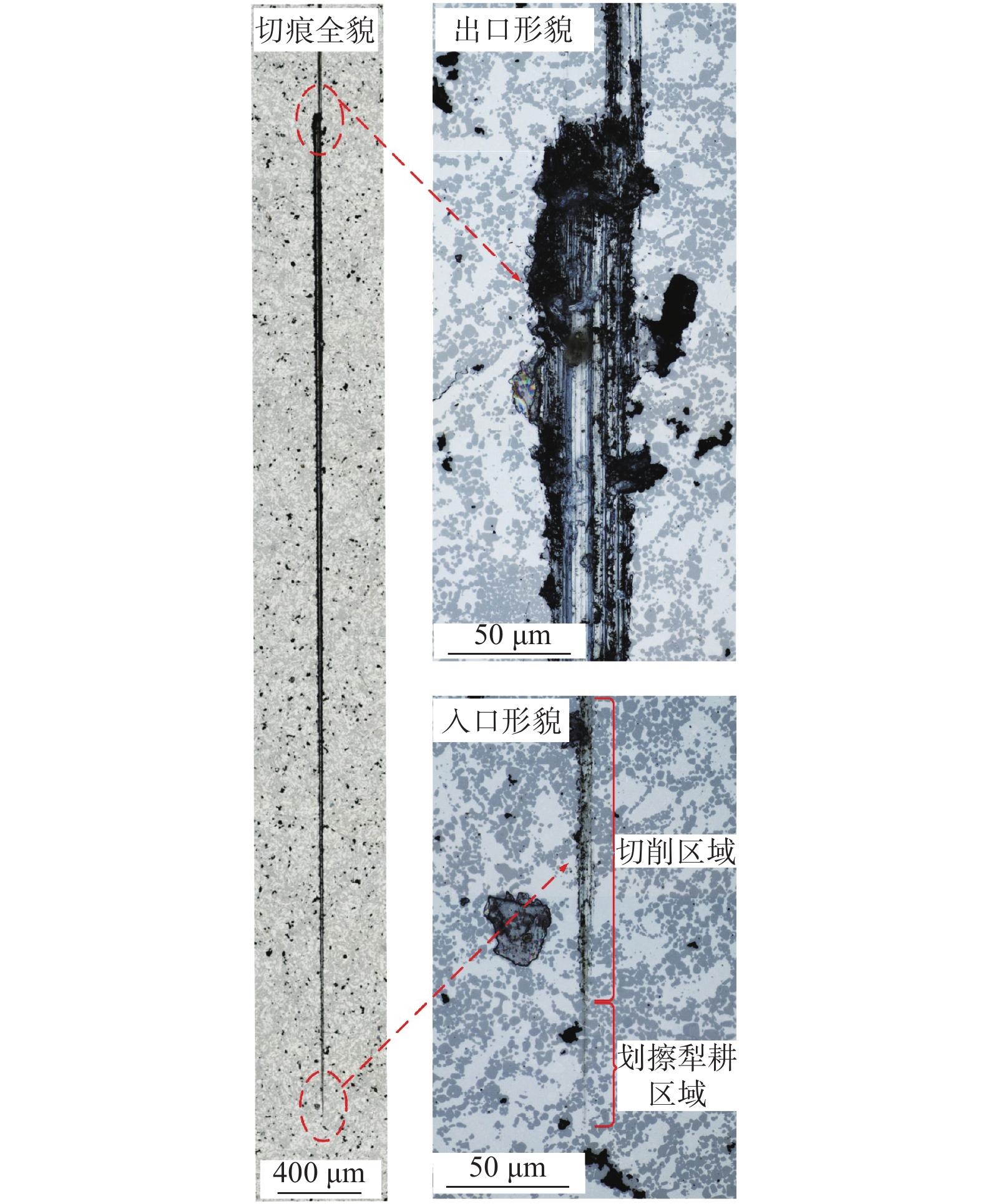

在单颗粒金刚石变切深刻划实验中,设置切削深度为变量,即切削力的变化仅受切深影响。图7为激光共聚焦显微镜拍摄的变切深切痕形貌图,其中的切痕全貌采用低倍观测,切痕出入口采用高倍观测。由于切削深度受材料不均匀性影响,变化较大,无法有效统计,因此采用切痕截面积作为切削力的因变量进行统计。切痕最大深度约为5.588 μm,切痕全长为4 739 μm。

从图7的入口形貌中可以看到,刀具切入过程存在从划擦犁耕到切削去除的转变。在切入阶段,材料处于弹塑性变形阶段,刀具切深极小,尚未发生材料去除,此时,TiC颗粒被压入钢基体。随着切削深度增大,材料发生切削去除作用,但由于刀具负前角较大,颗粒仍存在部分压入及流动现象。

图8为变切深实验刻划过程示意图。其中,切痕长度l为4 739 μm,切痕最大深度h为5.588 μm。图8中的阴影区域为切痕截面积,其随时间的变化关系如式(1):

$$ S_{ 1} = \left( {{{v_{\rm{f}}}^2} \cdot {{\tan }^2}\alpha \cdot \tan \dfrac{\beta }{2}} \right){t^2} $$ (1) 其中:S1为切痕截面积,μm2;vf为进给速度,7.5 m/min;α为切痕深度与切痕长度的夹角,tanα = 5.588/4 739;β为金刚石刀具刀尖角,β = 100°;t为时间,s。

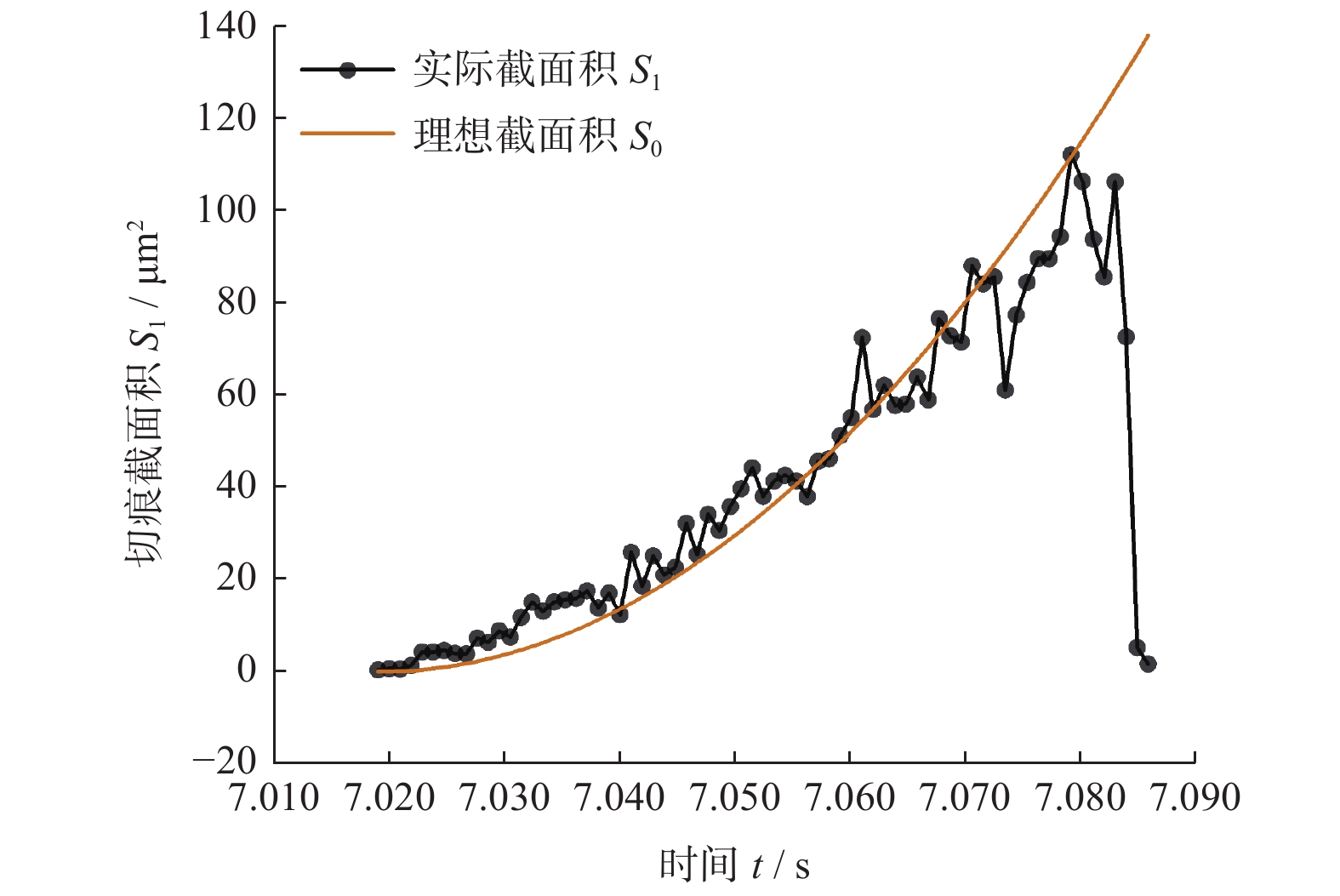

因此,理想切痕截面积S0与时间的关系式应为:

$$ S _0 = 3.088\;437 \times 10^{4} t^{2} $$ (2) 图9为切痕截面积随时间的变化曲线。将图7中的变切深切痕全长70等分,分别统计每个等分点对应的切痕截面积,可以获得图9中黑色点线所示的实际切痕截面积随时间的变化关系。实际切痕截面积(图中黑色点线)在理想切痕截面积曲线上下波动,部分点偏离理想值较大。这种大幅波动是由刀具微崩刃和材料本身的不均匀性共同导致的结果。由于材料中存在大量孔隙,而最大切深仅为5.588 μm,因此材料的孔洞会对实际切深造成明显影响。在TiC颗粒分布密集区域,材料难以切削,因此切痕截面积较小,在钢基体及孔洞区域,材料更易于切削,因此截面积相应增大。上述多种因素的影响,形成了实际切痕截面积的波动性。

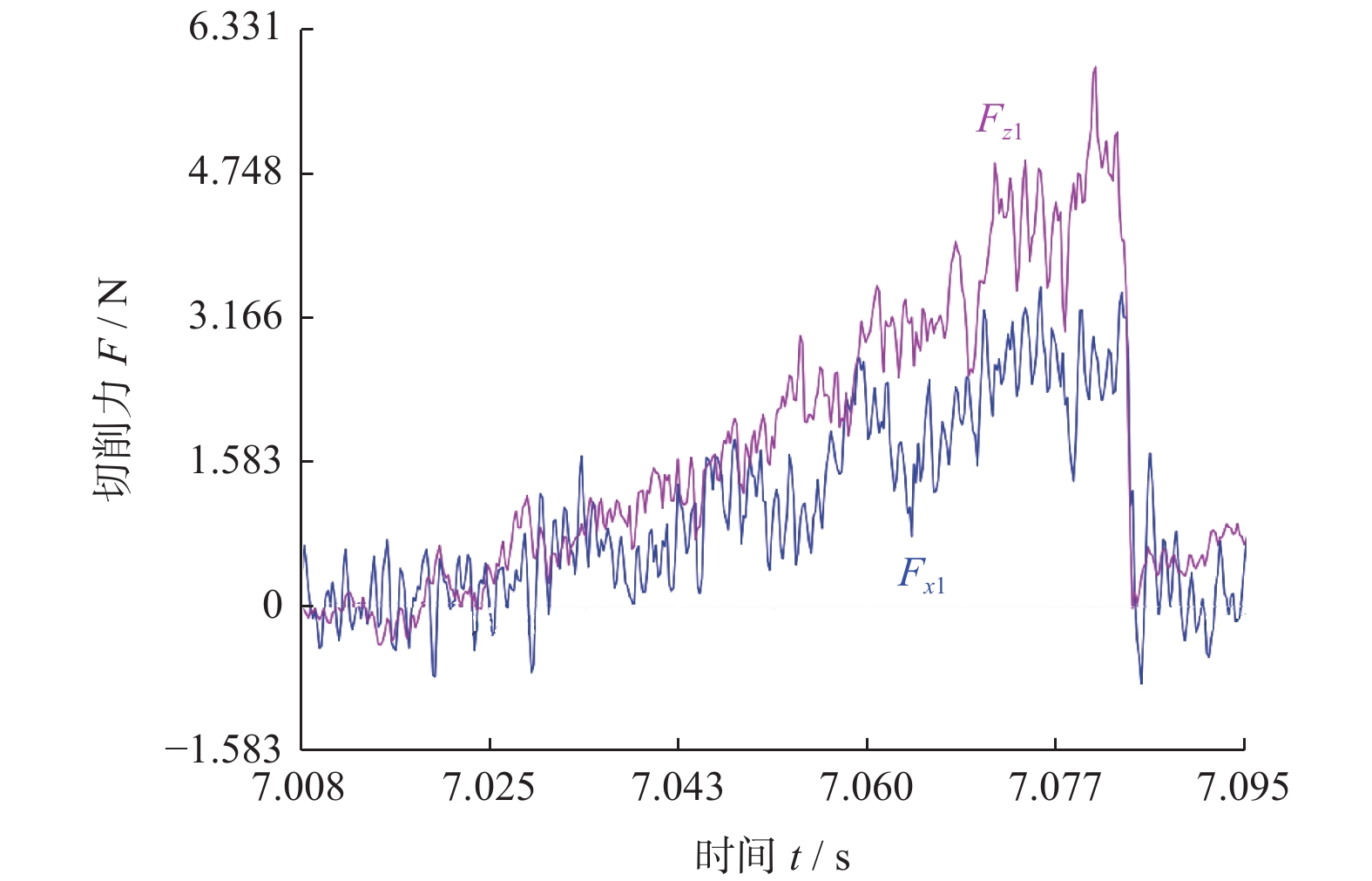

图10为单颗粒金刚石变切深实验切削力曲线,其整体呈上升趋势,但存在较大波动,这是由于机床运行过程中的噪音调制了实际信号,该噪音会明显影响切削力测量的准确性,且无法通过滤波消除。因此,变切深实验获取的切削力与切痕截面积关系将存在一定误差。

将图9中的实际变切深切痕截面积曲线与图10中的切削力曲线在时间轴上对齐取样后,即可获得如图11中的切向力Fx1、法向力Fz1随时间变化曲线;上述对应取样点的切削力与切痕截面积的比值k也按照时间顺序对齐排列,即可绘制出如图11中k(Fx1)和k(Fz1)图。

由图11可知:在切深较小时,k值变化较大,这是由于切削力及实际切痕截面积的统计数据在数值较小时,受到噪音及材料表面形貌不均匀性的影响较大,因此造成k值大幅度偏移。此外,在切深较小时,颗粒存在压入材料的现象,刀具并未实现有效切削,而是处于犁耕和划擦状态,因此k值大幅度偏移。切深均匀增大时,k值较为稳定呈现小幅波动。在接近最大切深时,k值再次大幅偏移。因此,取中间稳定k值区域作为实际k值。

从7.030 s到7.085 s,Fx1和Fz1的趋势极不稳定。而图9中在此时间范围内的实际切痕截面积的变化同样剧烈,但两者的比值k却基本稳定。该现象充分说明,Fx1、Fz1与切痕截面积呈明显线性关系。

通过对7.030~7.085 s内的稳定k值求取平均值后,可以得到Fx1、Fz1与切痕截面积S1的函数表达式,如式(3)和式(4)所示。

$${F_{x1}}=0.029\;46{S_1} $$ (3) $$ {F_{{\textit{z}}1}}=0.051\;52{S_1} $$ (4) 其中:Fx1、Fz1分别为切向和法向切削力,N。

2.2 单颗粒金刚石等切深实验分析

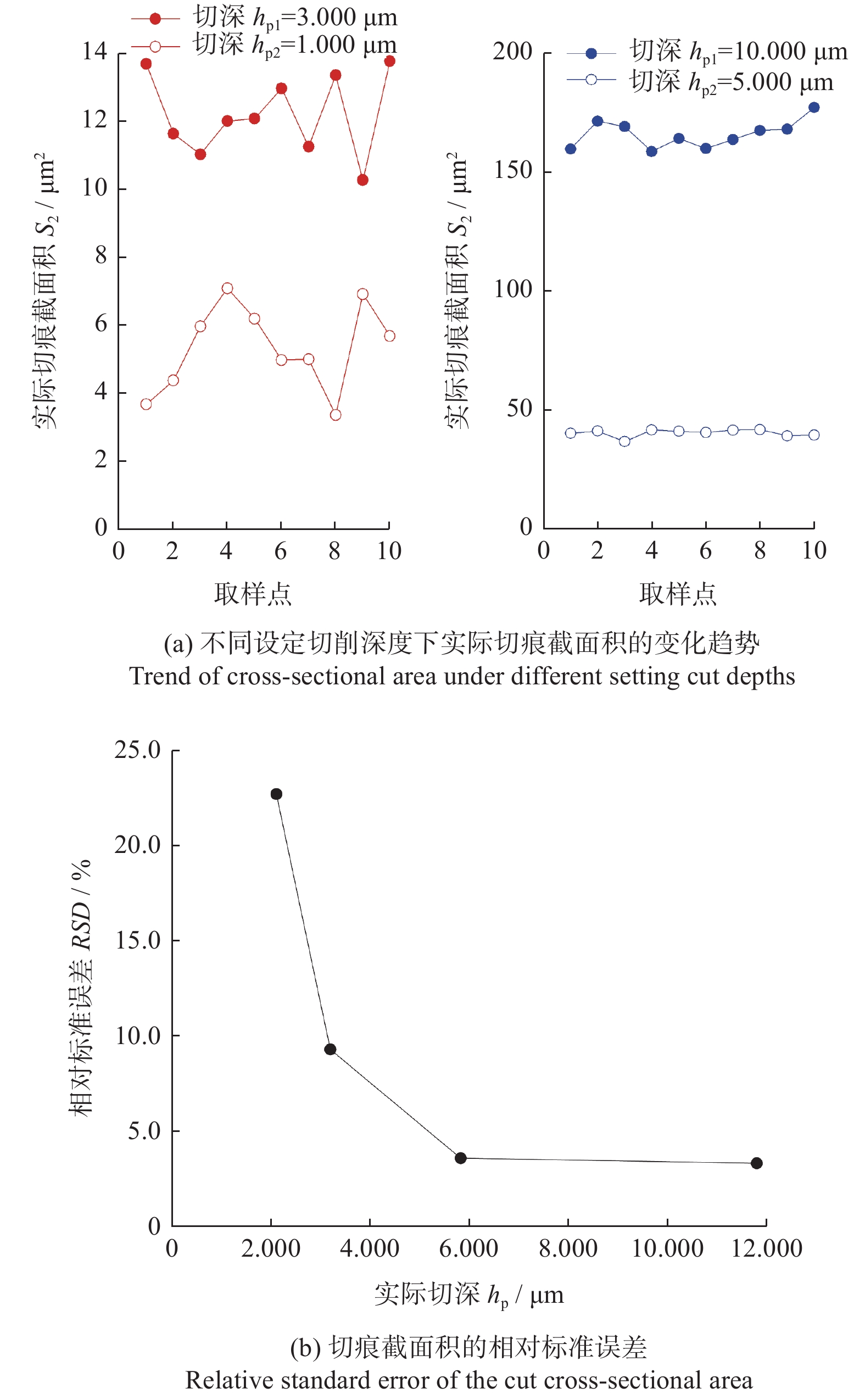

由于变切深切削实验中,切痕截面积测量存在较多的随机误差源(刀具微崩刃,切屑黏结,孔隙随机分布,切削力噪音信号),统计获得的截面积及切削力均存在较大误差。为更好地研究切痕截面积与切痕力的关系,进行单颗粒金刚石等切深刻划实验。图12为部分等切深切痕微观形貌,从左到右设定切削深度分别为1.000,5.000,10.000 μm;实际平均切削深度分别为2.115,3.203,5.832 μm,与设定值存在误差。由图12可知:等切深的切痕宽度基本一致,在整个切痕长度上,截面面积基本稳定,可以获取更为精确的切痕截面积与切削力的数学关系。

在不同切深下,等切深实际切痕截面积的变化情况及其相对标准误差RSD如图13所示。从图13a可以看出:在等切深切削中,切痕截面积存在一定的波动性,因此,须统计每个设定切削深度下不同位置的多个截面后取平均值方可作为有效数据。从图13b中可以看到,RSD随实际切深的增大迅速减小。这说明在切削深度极小时,切痕截面积波动更为剧烈。这是由于切痕深度小,刀具切削过程受材料不均性的影响更大,且切痕深度与材料的孔洞缺陷的尺寸更为接近,因此切痕截面积变化也更加剧烈。

如图14所示为切向切削力Fx2及法向力Fz2与切痕沟槽实际截面积S2的关系。通过对等切深刻划实验数据的统计和分析发现,Fx2、Fz2与实际切削截面积S2均呈现线性关系。在切痕截面积较小时( ≤ 100 μm2),实际切削力与拟合线偏离较大;在切痕截面积较大时,实验数据与拟合曲线高度吻合。拟合曲线的表达式如式(5)和式(6)所示,其相关系数分别为R1 = 0.990 46、R2 = 0.994 08,拟合程度极高。

$$ F_{x2}=0.026\;29S+1.771\;51 $$ (5) $$ F_{{\textit{z}}2}=0.046\;42S+2.885\;54 $$ (6) 在切痕截面积为0时,表示刀具未切到材料表面,此时切削力也应为0,但拟合曲线出现了非零截距。这是由于实验过程及数据处理过程中存在误差,主要是在切削力信号的测量过程中,设备存在的零点漂移误差等,虽然可以进行一定程度的控制,但无法消除。因此,取Fx2 = 1.772 N及Fz2 = 2.886 N为实际引入的总误差,将其舍掉。Fx2及Fz2与切痕实际截面积S2的函数关系为:

$$ F_{x2}=k_{{\rm{t}}}{S _2}=0.026\;29{S _2}$$ (7) $$ F_{{\textit{z}}2}=k_{{\rm{n}}}{S _2}=0.046\;42{S _2} $$ (8) 其中:kt = 0.026 29 N/μm2;kn = 0.046 42 N/μm2。

由于等切深刻划实验中切痕截面积及切削力经过多次测量取平均值,实验数据准确度更高;同时,所获得的比例系数k排除了在变切深实验中切深极小的情况下切削力测不准的情况,其结果更可信。

2.3 切痕形貌及材料去除模式分析

图15为不同设定切深下GT35材料表面等切深划痕形貌,其中左侧为激光共聚焦图像,中间为低倍率SEM图像,右侧为局部高倍率放大SEM图像。从整体看,所有切深条件下,均出现了切痕外缘明显的材料挤压堆叠现象,这是因为材料发生了塑性流动,切痕底部可以明显分辨出TiC颗粒及钢基体,切面光滑,颗粒及基体均为塑性去除。其中,颗粒存在少量的脆性断裂现象,有部分材料表面有裂纹及材料撕裂拔出现象,这是材料表面孔隙及刀具磨损后,后刀面挤压摩擦造成的。

如图15a所示,设定切深hp=1.000 μm,经测量可知,其平均实际切深为1.458 μm。从右侧高倍SEM图中可以明显看到:切痕内部有深浅不一的色块,其中浅色钢基体区域和深色TiC颗粒区域都呈现塑性去除状态,但部分残留颗粒有明显的横向裂纹,同时部分切痕边缘的颗粒出现脆性断裂现象。TiC颗粒可以被金刚石完整切断,但切面较为粗糙,存在脆性断裂及表面的横向裂纹扩展。

如图15b所示,设定切深hp=5.000 μm,实际平均切深为5.622 μm。低倍率SEM图中,切痕外缘右侧有明显的材料挤压堆叠现象以及因此形成的滑移变形线。高倍率SEM图中,深色TiC颗粒与钢基体协调一致去除,存在无颗粒的拔出、挤压推移以及与基体高度不一致的现象,也未观察到颗粒表面的横向裂纹。这是由于基体热处理后强度高,把持力大,加之TiC颗粒与钢基体浸润性好,结合力强,因此颗粒极少发生拔出或压入现象。金刚石颗粒受磨削精度限制,表面有明显粗糙峰,因此在刻划过程中,刀具表面纹理复映到材料表面,在切痕底面出现纵向脊线。

图15c中设定切深hp=10.000 μm,实际测得平均切深为9.328 μm。该图中切痕内部粗糙度较高,这是由刀具磨损造成的。低倍率SEM图中,切痕内部右下侧有明显的大片横向裂纹(5~12 μm)产生,且生成于基体上。这是由于该区域存在孔隙,使基体结构支撑差,刀具后刀面对已加工表面的摩擦形成的。从高倍SEM图中可以看到,TiC颗粒表面存在脆性断裂裂纹,裂纹长度极小(1~2 μm),并被限制在颗粒内部。这是由于在刀具磨损后,刃口钝圆半径较大的情况下,部分颗粒没有被顺利切断,而是产生了脆性挤压断裂的情况。从整体看,绝大多数TiC颗粒的断口平整光滑,呈现塑性去除状态。

图15d中设定切深hp=15.000 μm,实际平均切深为14.562 μm。从低倍率SEM图中可以看到:切痕表面相对平滑,脊线较少,切痕外缘无明显的材料塑性堆叠现象,说明刀具锋利度较好;但切痕内部存在尺寸较大(8~15 μm)的多处材料崩碎、脱落及横向裂纹。该现象也是由孔隙缺陷造成的。从高倍率SEM图中可以看出:TiC颗粒与钢基体的去除状态协调一致,TiC颗粒被刀具整齐切断后基本没有发生滑移、拔出现象;同时,材料表面存在均匀的竖直方向的刀刃粗糙峰复映留下的脊线,说明材料发生了明显的塑性变形。

图15e中设定切深hp=20.000 μm,实际平均切深为17.661 μm。在该组实验中,由于切削深度过大,金刚石刀具承受了较大的切削力,刀具发生明显崩刃,根据刀具切痕状态判断,崩刃主要发生于刀具左侧,因此切痕左侧表面相对粗糙、竖向脊线密布于切痕内。低倍率SEM图显示,切痕内部左侧区域存在多处材料崩碎、拔出及横向裂纹(10~20 μm)。该现象主要是由于刀具在该处崩刃,材料受到周围完好的刀刃挤压并发生流动后聚集在刀刃缺口处,并被粗糙的后刀面摩擦所致。而在右侧的切削刃完好的区域,颗粒及基体材料被完整的塑性切除。

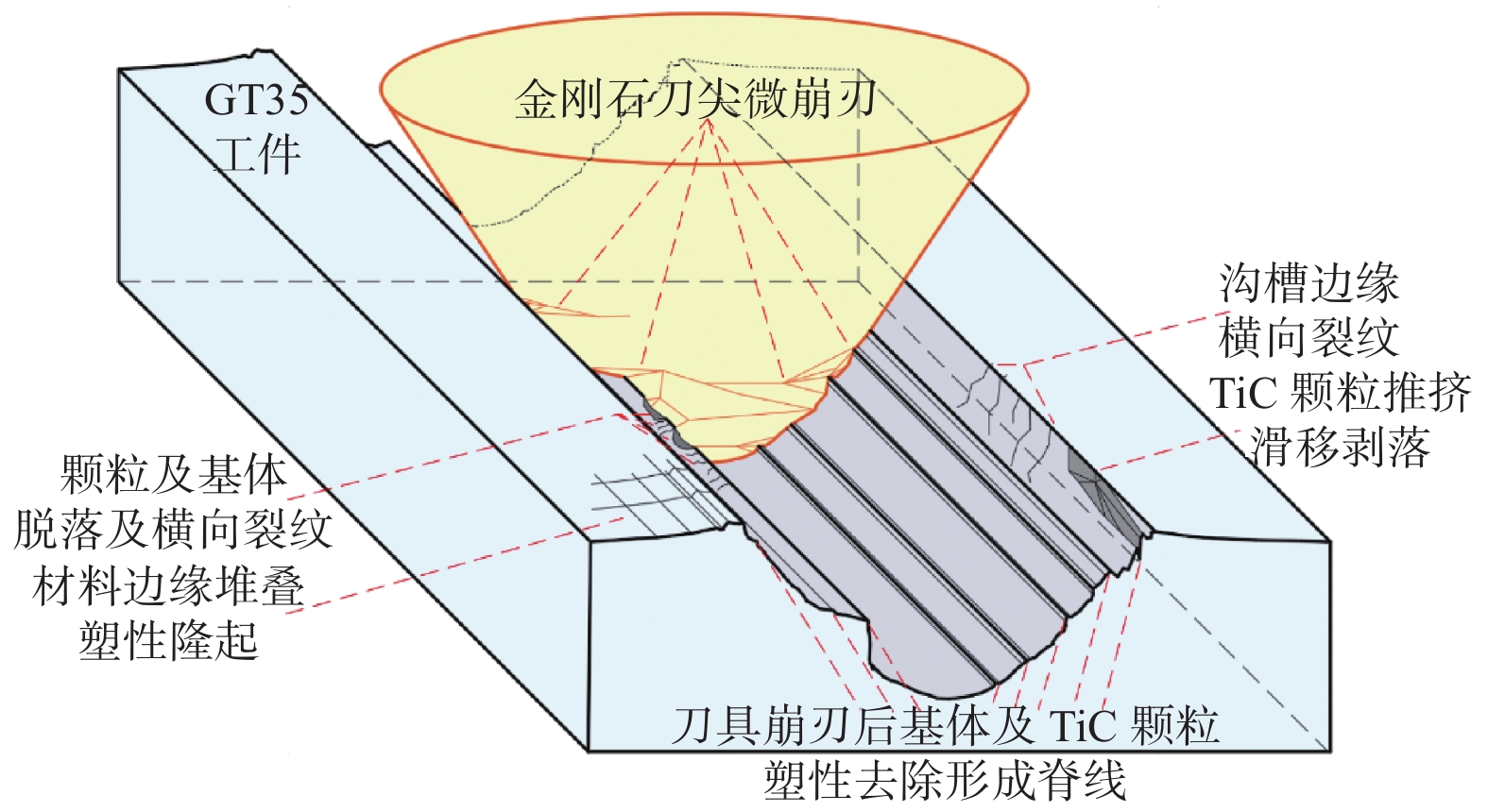

通过上述分析可知,金刚石刀具在刻划调质GT35材料时,材料变形及缺陷形成过程如图16所示,其在切痕边缘形成堆叠及塑性隆起。在切痕边缘或刀具崩刃位置,后刀面与已加工材料的摩擦大幅增大,GT35材料表面出现横向拉开状裂纹(长度为5~25 μm);刀具崩刃处基体材料出现崩碎、拔出现象;通过对实际切削参数进行计算可知,在实际加工中,单颗金刚石的最大切深为1.500~4.000 μm,金刚石磨粒刀具的实际切削状态使其更易出现类似于如图15b所示的较为平滑的切痕,出现图15e中缺陷的可能性较低。

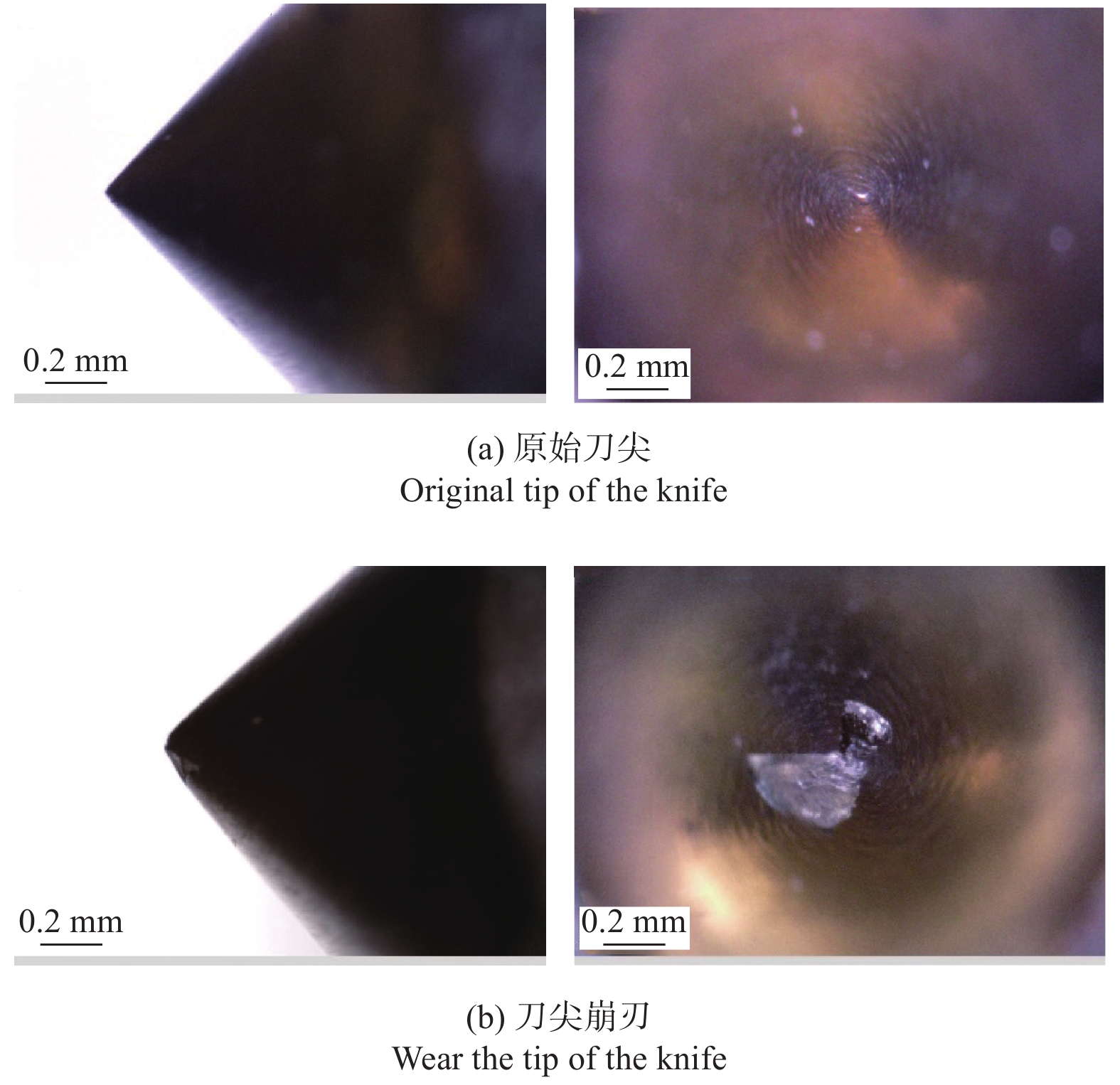

2.4 刀具磨损分析

图17a为锥形单颗粒金刚石刀具磨损后刀尖状态,可以明显看到刀尖位置黏结了GT35材料。经文献调研可知,除硅酸盐玻璃材料外,一般脆性材料如SiC、SiCf/SiC、Al2O3等在磨削过程中不会出现材料黏附砂轮的现象。而塑性材料如铝、钛、钢等,在磨粒高温高压的作用下会呈现明显的流动性并产生黏附,典型材料包括淬火钢、钛合金等。而金属基复合材料如 SiCAl、Cf/Mg等也存在较为严重的黏附砂轮现象。因此,调质GT35材料的刻划实验出现了材料黏附于刀尖的现象,充分说明了该材料具有较强的塑性去除的特点。

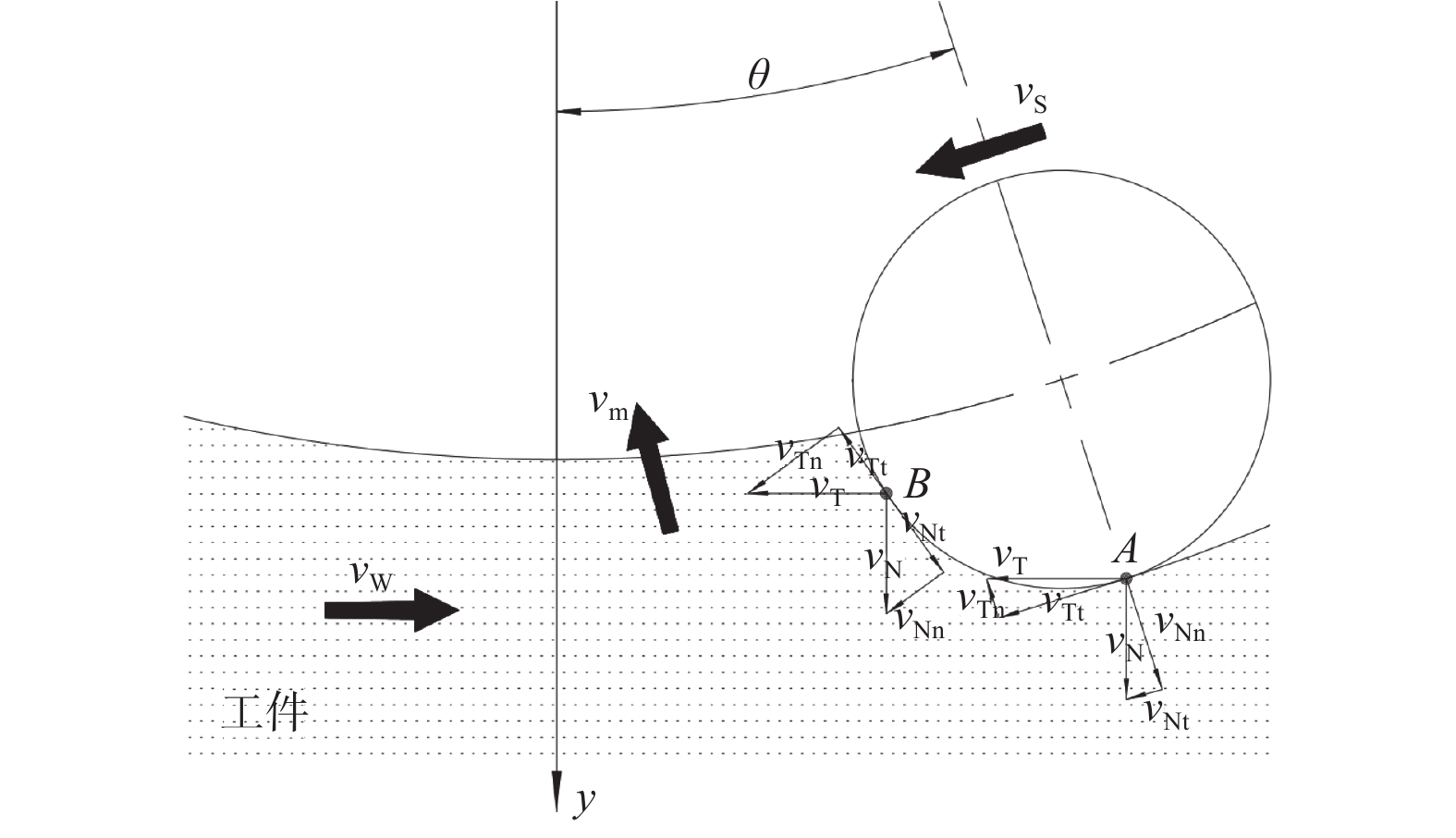

材料黏结的具体形成过程如图17b所示。由于金刚石刀尖具有一定的刃口圆弧半径(实验用刀具平均刃口圆弧半径为20 μm),因此,其切削过程可以理想化为球形刀尖切入工件。在切削过程中,刀尖点处由于材料流动速度分布的差异性,在其前下部位置形成圆锥体死区,该死区内材料无法沿刀具边缘流出,在切削区高温高压的作用下,最终形成材料黏附,其具体形成机理如图18所示。

工件与被切除材料的相对速度V可以由砂轮线速度vs、机床进给速度vw和材料切除速度vm合成得到。V可分解为切削刃的法向切入速度vN及切向切入速度vT。在A点处,可以将vN及vT进一步分解为vTt和vNt,则A点处材料流动速度为:

$$ {V_{{\rm{{{A}}T}}}} = \left| {\overrightarrow {{v_{{\rm{Tt}}}}} {{ + }}\overrightarrow {{v_{{\rm{Nt}}}}} } \right|{{ = }}{v_{{\rm{Tt}}}} + {v_{{\rm{Nt}}}} $$ (9) 因此,A点处材料将相对于工件移动。同理可知,B点处材料流动速度为:

$$ {V_{{\rm{{{B}}T}}}} = \left| {\overrightarrow {{v_{{\rm{Tt}}}}} {{ + }}\overrightarrow {{v_{{\rm{Nt}}}}}} \right| {{ = }}{v_{{\rm{Tt}}}} - {v_{{\rm{Nt}}}}{{ = }}0 $$ (10) 由于vTt和vNt存在大小相等、方向相反的情况,因此B点处材料流动速度为0。由于此时工件及球形切削刃之间并无供材料流动的间隙,考虑到钢基体及TiC的不可压缩性,因此工件材料只能流向切削刃的前方和侧面,由此形成了切屑和切痕沟槽边缘的材料隆起。B点周围区域内,材料贴附于金刚石刀具表面,形成了如图17所示的圆锥体死区。由于死区的形成会大幅影响刀尖锋利度,使切削力增大,形成如图19所示的刀尖崩刃现象。图中的左侧为侧视图,右侧为俯视图。

3. 结论

通过开展单颗粒金刚石刻划实验,获取了切削力、材料表面形貌及刀具磨损状态。研究调质GT35切削力的变化规律及材料切削去除特性。结论如下:

(1)单颗粒金刚石刀具切削时,切削力与切痕截面积存在线性关系F=kS,通过变切深切削实验确定的切向切削力Fx1、法向切削力Fz1的比例系数k分别为0.029 46及0.051 52。利用等切深切削实验获得的比例系数k的精确值分别为:k(Fx)为0.026 29 N/μm2(R1=0.990 46),k(Fz)为0.046 42 N/μm2(R2=0.994 08)。

(2)调质GT35材料在多种切深下均以塑性去除为主。在切削开始的弹塑性变形区域,TiC颗粒被压入钢基体,此时材料尚未发生切削去除,未产生切屑。随着切深增大,进入塑性变形区,材料表面逐渐产生切痕及材料去除,材料在切削过程中存在塑性流动现象,在切痕边缘处形成材料隆起。其中切痕底面呈现明显塑性剪切去除状态,残余颗粒表面光滑无裂纹,与基体间无明显高度差。而切痕边缘位置,则呈现一定的脆性去除状态,颗粒表面存在脆性裂纹或整体挤裂现象。

(3)刀具在切削过程中会在刀尖处形成材料堆叠死区,引起刀具崩刃及磨损。在刀具磨损较小时,切痕底面光滑;而刀具磨损较大时,切痕底面存在大量基体的崩碎拔出现象,及大尺度横向裂纹(5~25 μm)。刀具本身的微观粗糙度会在材料表面形成复映,产生脊线。切痕表面形貌的形成与刀具磨损密切相关。

实验采用的单颗粒金刚石刀具与实际生产中采用的单层钎焊磨粒刀具的金刚石磨粒的材料及尺寸基本一致。因此,可以认为单颗粒金刚石切削过程中的材料去除模式与实际金刚石磨粒刀具的材料去除模式相同。将单颗粒金刚石刻划实验中材料去除方式应用在实际切削加工中,有助于理解切削过程及材料去除机理。划痕截面积与切削力的关系可以直接应用于磨粒刀具切削力建模的研究中,替代原本的单颗磨粒压入深度与压痕力的关系或单颗磨粒切削力的理论公式,可以大幅提升切削力建模的精度。采用的研究手段和方法同样可以应用于其他金属陶瓷材料及金属材料的切削去除机理研究及进一步的切削力预测研究中。

-

参数 数值 TiC 质量分数 ω1 / % 35.0 Cr 质量分数 ω2 / % 2.0 Mo 质量分数 ω3 / % 2.0 C 质量分数 ω4 / % 0.5 Fe 质量分数 ω5 / % 余量 表 2 切削参数设置

Table 2. Cutting parameter setting

参数 数值 切削速度 v / (mm·s−1) 75 等切深 ap1 / μm 1.000,5.000,10.000,15.000,20.000 变切深 ap2 / μm 0~5.000 -

[1] 瞿峻. Ti(C, N)基金属陶瓷增强技术及其组织和性能研究 [D]. 武汉: 华中科技大学, 2010.QU Jun. The research on the reinforcement technology and microstructure, mechanical properties of Ti(C, N)-based ceramics [D]. Wuhan: Huazhong University of Science & Technology, 2010. [2] 杨展. 钢结硬质合金胎体冲击回转钻进金刚石钻头研究 [D]. 北京: 中国地质大学, 2010.YANG Zhan. Study on diamond bit with steel bonded carbide type of matrix for percussive rotary drilling [D]. Beijing: China University of Geosciences, 2010. [3] 赵勋, 章伟, 李屏, 等. 钢结硬质合金抗振镗杆设计及应用研究 [J]. 硬质合金,2018,35(1):44-49.ZHAO Xun, ZHANG Wei, LI Ping, et al. Research on design and application of steel bonded cemented carbide vibration resistance boring bar [J]. Cemented Carbide,2018,35(1):44-49. [4] 张英, 贾玲玲. 钢结硬质合金材料实际应用的技术分析 [J]. 山东工程学院学报,2000(3):72-74.ZHANG Ying, JIA Lingling. Application of steel work kentanium to moudles of ceramic tiles [J]. Journal of Shandong Institute of Technology,2000(3):72-74. [5] 邓世谦. 钢结硬质合金GT35在内灯座拉伸模中的应用 [J]. 模具制造,2003(12):40-41. doi: 10.3969/j.issn.1671-3508.2003.12.015DENG Shiqian. Application of steel bonded cemented carbide GT35 in drawing die of inner lamp holder [J]. Die & Mould Manufacture,2003(12):40-41. doi: 10.3969/j.issn.1671-3508.2003.12.015 [6] 张春河, 徐燕申, 林彬, 等. GT35钢结硬质合金材料镜面加工的试验研究 [J]. 天津大学学报,1999(2):89-92.ZHANG Chunhe, XU Yanshen, LIN Bin, et al. An experimental study of mirror machining techniques for GT35 steel based cemented carbide composites [J]. Journal of Tianjin University,1999(2):89-92. [7] 王荣滨. 钢结硬质合金模具冷热加工工艺研究 [J]. 有色金属加工,2009,38(3):15-17, 51. doi: 10.3969/j.issn.1671-6795.2009.03.006WANG Rongbin. The research for cold & heat processing of steel bond hard alloy mould [J]. Non Ferrous Metal Processing,2009,38(3):15-17, 51. doi: 10.3969/j.issn.1671-6795.2009.03.006 [8] PARASHIVAMURTHY K I, KUMAR R K, SEETHARAMU S, et al. Review on TiC reinforced steel composites [J]. Journal of Materials Science,2001,36(18):4519-4530. doi: 10.1023/A:1017947206490 [9] 熊拥军, 李溪滨, 赵福安. 钢结硬质合金材料的研究进展 [J]. 硬质合金,2005,22(2):121-124. doi: 10.3969/j.issn.1003-7292.2005.02.015XIONG Yongjun, LI Xibin, ZHAO Fu′an. Process in steel-bonded cemented carbide [J]. Cemented Carbide,2005,22(2):121-124. doi: 10.3969/j.issn.1003-7292.2005.02.015 [10] 赵悦, 李素莲. 钢结硬质合金的加工性能 [J]. 机械工人: 冷加工,1988(8):34-35.ZHAO Yue, LI Sulian. Machinability of steel bonded cemented carbide [J]. Machinist: Cold-working,1988(8):34-35. [11] 范安平, 肖平安, 李晨坤, 等. TiC基钢结硬质合金的研究现状 [J]. 粉末冶金技术,2013,31(4):298-303. doi: 10.3969/j.issn.1001-3784.2013.04.011FAN Anping, XIAO Ping′an, LI Chenkun, et al. Research situation of TiC-based steel bonded carbide [J]. Powder Metallurgy Technology,2013,31(4):298-303. doi: 10.3969/j.issn.1001-3784.2013.04.011 [12] 关佳亮, 仇忠臣, 赵增强, 等. 钢结硬质合金的ELID高效磨削实验研究 [J]. 机械设计与制造,2008(11):107-108. doi: 10.3969/j.issn.1001-3997.2008.11.042GUAN Jialiang, QIU Zhongchen, ZHAO Zengqiang, et al. Experimental study on high efficiency grinding of steel bonded cemented carbide by ELID [J]. Machinery Design & Manufacture,2008(11):107-108. doi: 10.3969/j.issn.1001-3997.2008.11.042 [13] 杨雄, 冉小丰, 帅玉妹, 等. GT35钢结硬质合金电火花加工工艺试验 [J]. 硬质合金,2009,26(4):236-239. doi: 10.3969/j.issn.1003-7292.2009.04.008YANG Xiong, RAN Xiaofeng, SHUAI Yumei, et al. Electrical discharge machining (EDM) technological test of GT35 steel-bonded carbide [J]. Cemented Carbide,2009,26(4):236-239. doi: 10.3969/j.issn.1003-7292.2009.04.008 [14] 郑涌. TiC增强Fe基复合材料的制备与性能研究 [D]. 北京: 北京交通大学, 2018.ZHENG Yong. Preparation and properties of TiC reinforced Fe matrix composites [D]. Beijing: Beijing Jiaotong University, 2018. [15] 张祥雷, 姚斌, 冯伟, 等. 基于多颗磨粒随机分布的虚拟砂轮建模及磨削力预测 [J]. 航空学报,2014,35(12):3489-3498. doi: 10.7527/S1000-6893.2014.0065ZHANG Xianglei, YAO Bin, FENG Wei, et al. Modeling of virtual grinding wheel based random distribution of multi abrasive grains and prediction of grinding force [J]. Acta Aeronautica et Astronautica Sinica,2014,35(12):3489-3498. doi: 10.7527/S1000-6893.2014.0065 [16] ANDERSON D, WARKENTIN A, BAUER R. Experimental and numerical investigations of single abrasive-grain cutting [J]. International Journal of Machine Tools and Manufacture,2011,51(12):898-910. doi: 10.1016/j.ijmachtools.2011.08.006 [17] 周雯雯, 王建青, 赵晶, 等. 单颗磨粒划擦SiCf/SiC陶瓷基复合材料的试验研究 [J]. 金刚石与磨料磨具工程,2021,41(1):51-57.ZHOU Wenwen, WANG Jianqing, ZHAO Jing, et al. Experimental research on single abrasive grain scratch SiCf/SiC ceramic matrix composite [J]. Diamond & Abrasives Engineering,2021,41(1):51-57. [18] ZHOU H, DING W, LIU C. Material removal mechanism of PTMCs in high-speed grinding when considering consecutive action of two abrasive grains [J]. The International Journal of Advanced Manufacturing Technology,2019,100(1):153-165. [19] LI Z, DING W, LIU C, et al. Grinding performance of TiCp/Ti-6Al-4V composites with CBN wheels, part II: Material removal behavior based on FEM [J]. Procedia CIRP,2018,77:525-528. doi: 10.1016/j.procir.2018.08.243 [20] ZHANG Z, YAO P, WANG J, et al. Analytical modeling of surface roughness in precision grinding of particle reinforced metal matrix composites considering nanomechanical response of material [J]. International Journal of Mechanical Sciences,2019,157:243-253. [21] FARID A, GUO S. On the processing, microstructure, mechanical and wear properties of cermet/stainless steel layer composites [J]. Acta Materialia,2007,55(4):1467-1477. doi: 10.1016/j.actamat.2006.10.009 [22] 康泰胜. 钢结硬质合金的磨削 [J]. 模具技术,1986(6):75-76.KANG Taisheng. Grinding of steel bonded cemented carbide [J]. Die and Mould Technology,1986(6):75-76. [23] 尤显卿. 钢结硬质合金的加工 [J]. 机械科学与技术,1989(2):28-32.YOU Xianqing. Processing of steel bonded cemented carbide [J]. Mechanical Science and Technology for Aerospace Engineering,1989(2):28-32. [24] 孟昊. 钢结硬质合金轴的精密点磨削工艺及砂轮在位修整方法研究 [D]. 济南: 山东大学, 2016.MENG Hao. Precision point grinding technology for steel bonded carbide axles and on-machine conditioning of grinding wheel [D]. Jinan: Shandong University, 2016. -

下载:

下载:

下载:

下载:

邮件订阅

邮件订阅 RSS

RSS